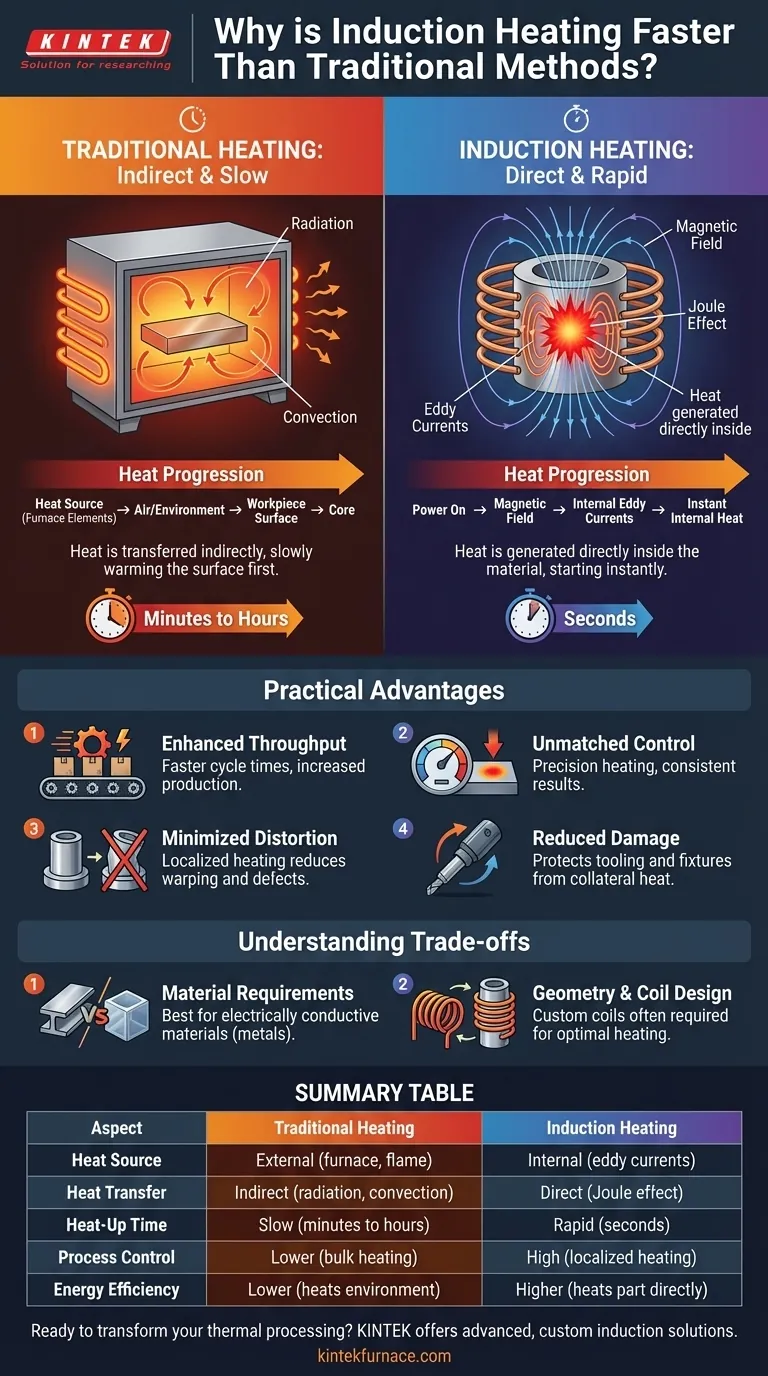

Nella sua essenza, il riscaldamento a induzione è più veloce perché genera calore direttamente all'interno del materiale che si desidera riscaldare. A differenza dei metodi tradizionali che devono prima riscaldare l'ambiente circostante e poi trasferire quel calore alla superficie dell'oggetto, l'induzione utilizza un campo magnetico per creare correnti elettriche interne, con conseguente calore istantaneo e mirato dall'interno.

La differenza fondamentale risiede nel metodo di erogazione del calore. Il riscaldamento tradizionale è indiretto e lento, basato su convezione e irraggiamento. Il riscaldamento a induzione è diretto e rapido, trasformando efficacemente il pezzo da lavorare nel proprio elemento riscaldante.

Il Principio: Trasferimento di Energia Diretto vs. Indiretto

Il vantaggio di velocità del riscaldamento a induzione non è un dettaglio minore; è il risultato di un processo fisico fondamentalmente diverso rispetto ai forni convenzionali.

Come Funzionano i Forni Tradizionali: Riscaldamento Indiretto

I metodi tradizionali, come i forni a gas o a resistenza elettrica, operano sui principi della convezione e dell'irraggiamento.

In primo luogo, gli elementi riscaldanti o i bruciatori del forno devono riscaldarsi. Quindi irradiano calore e riscaldano l'aria o l'atmosfera all'interno del forno (convezione). Infine, questa atmosfera calda trasferisce lentamente energia alla superficie del pezzo da lavorare, che deve quindi condurre quel calore verso il suo nucleo. Questo processo a più fasi è intrinsecamente lento e inefficiente, poiché una quantità significativa di energia viene sprecata riscaldando le pareti del forno e l'aria, e non solo il pezzo.

Come Funziona il Riscaldamento a Induzione: Riscaldamento Diretto

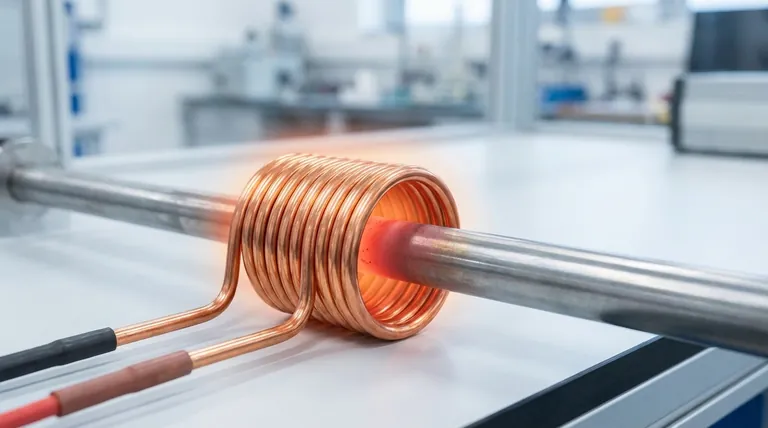

L'induzione aggira il trasferimento di energia lento e indiretto. Utilizza una corrente elettrica alternata che passa attraverso una bobina di rame per creare un campo magnetico potente e in rapida evoluzione.

Quando un pezzo conduttivo (come un pezzo di acciaio) viene posizionato all'interno di questo campo, il campo induce correnti elettriche, note come correnti parassite (eddy currents), a fluire all'interno del materiale. La resistenza naturale del materiale al flusso di queste correnti genera un calore intenso e immediato, un fenomeno noto come effetto Joule. Il calore viene generato all'interno del pezzo stesso, non trasferito ad esso da una fonte esterna.

L'Impatto Immediato sul Tempo di Riscaldamento

Poiché la generazione di calore è istantanea e interna, il tempo necessario per portare un materiale alla temperatura desiderata è drasticamente ridotto. Non c'è bisogno di aspettare che un forno si preriscaldi o che la convezione riscaldi lentamente la superficie di un componente. Il riscaldamento inizia nel momento in cui l'alimentazione viene attivata.

I Vantaggi Pratici del Riscaldamento Rapido e Diretto

Questa velocità non riguarda solo il risparmio di tempo; crea una cascata di miglioramenti del processo che sono spesso più preziosi del solo risparmio di tempo.

Miglioramento della Produttività

Il vantaggio più evidente è la riduzione dei tempi di ciclo. I processi che potrebbero richiedere molti minuti o addirittura ore in un forno possono spesso essere completati in secondi con l'induzione, portando a un aumento significativo della produzione.

Controllo del Processo e Coerenza Ineguagliabili

Il campo magnetico può essere controllato con estrema precisione. Ciò consente di riscaldare aree molto specifiche di un pezzo senza influenzare le aree adiacenti. Questo riscaldamento localizzato, unito alla capacità di accensione/spegnimento istantanea, si traduce in una coerenza superiore da un pezzo all'altro.

Minima Distorsione del Pezzo e Qualità Superiore

Poiché il riscaldamento è così rapido e localizzato, il resto del componente rimane freddo. Ciò riduce al minimo il rischio di distorsione termica, deformazione e altri difetti che possono verificarsi quando un intero pezzo viene riscaldato lentamente. Il risultato è un prodotto finale di qualità superiore con minore stress sui materiali.

Riduzione dei Danni agli Utensili e agli Apparecchi di Fissaggio

Riscaldando precisamente solo il pezzo target, l'induzione evita i danni da calore collaterale comuni con i metodi basati su forni. Ciò prolunga la vita di maschere, apparecchi di fissaggio e altri componenti della macchina che si trovano vicino alla zona di riscaldamento.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia dipende da fattori specifici.

Requisiti dei Materiali

L'induzione funziona meglio con materiali elettricamente conduttivi, principalmente metalli. Il riscaldamento di materiali non conduttivi come plastica o ceramica con l'induzione non è possibile senza l'uso di un "susettore" conduttivo che funga da intermediario.

Geometria e Design della Bobina

L'efficienza del riscaldamento a induzione dipende fortemente dalla forma della bobina di induzione rispetto al pezzo. Spesso è necessaria una bobina personalizzata per ottenere un riscaldamento ottimale per una geometria specifica, rendendola meno una soluzione "taglia unica" rispetto a un forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per decidere se l'induzione è adatta, devi valutarla rispetto al tuo obiettivo di processo principale.

- Se il tuo obiettivo principale è la produzione ad alto volume: I tempi di ciclo drasticamente più brevi dell'induzione forniscono un percorso diretto per aumentare la produttività e l'output.

- Se il tuo obiettivo principale è la precisione e la qualità del pezzo: Il riscaldamento localizzato e controllato dell'induzione è ineguagliabile per minimizzare la distorsione e ottenere risultati coerenti in applicazioni come la tempra o la brasatura.

- Se il tuo obiettivo principale è l'efficienza energetica: Il metodo di riscaldamento diretto dell'induzione spreca pochissima energia, portando a costi operativi a lungo termine significativamente inferiori rispetto ai forni sempre accesi.

Comprendere il principio della generazione di calore diretta e interna è la chiave per sfruttare l'induzione per un'elaborazione termica più veloce, più precisa ed efficiente.

Tabella Riassuntiva:

| Aspetto | Riscaldamento Tradizionale | Riscaldamento a Induzione |

|---|---|---|

| Fonte di Calore | Esterna (forno, fiamma) | Interna (correnti parassite) |

| Trasferimento di Calore | Indiretto (irraggiamento, convezione) | Diretto (effetto Joule) |

| Tempo di Riscaldamento | Lento (minuti a ore) | Rapido (secondi) |

| Controllo del Processo | Inferiore (riscaldamento di massa) | Elevato (riscaldamento localizzato) |

| Efficienza Energetica | Inferiore (riscalda l'ambiente) | Superiore (riscalda direttamente il pezzo) |

Pronto a trasformare la tua lavorazione termica con la velocità e la precisione del riscaldamento a induzione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate ad alta temperatura, personalizzate per le tue sfide uniche. Sia che il tuo obiettivo sia aumentare la produttività, migliorare la qualità dei pezzi o aumentare l'efficienza energetica, il nostro team può progettare un sistema di riscaldamento a induzione personalizzato per soddisfare le tue esigenze esatte.

Contattaci oggi stesso per discutere come la nostra esperienza può accelerare il tuo successo.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme