Alla base, la fusione a induzione offre un modo fondamentalmente diverso di lavorare il metallo, offrendo vantaggi significativi in termini di efficienza, qualità, velocità e sicurezza rispetto ai tradizionali forni a combustione o ad arco. La tecnologia utilizza un potente campo elettromagnetico per generare calore direttamente all'interno del metallo stesso, eliminando la necessità di elementi riscaldanti esterni o di combustione e fornendo un livello ineguagliabile di controllo del processo.

Il vantaggio principale della fusione a induzione non è solo una caratteristica, ma la sua capacità di migliorare contemporaneamente la qualità del prodotto, ridurre i costi operativi e creare un ambiente di lavoro più sicuro. Rappresenta un cambiamento strategico da un processo di riscaldamento a forza bruta a uno strumento di produzione preciso, controllabile e altamente efficiente.

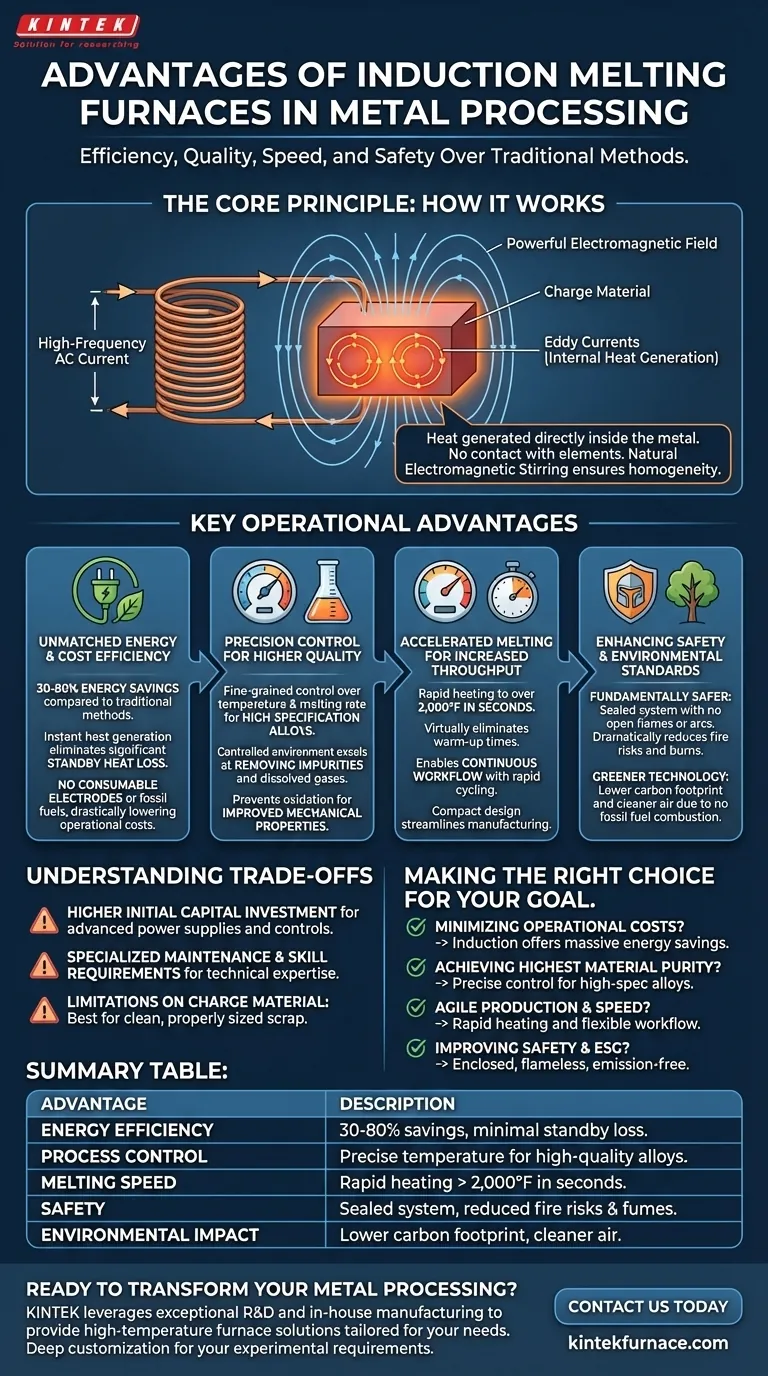

Il Principio Fondamentale: Come l'Induzione Genera Risultati Superiori

I forni a induzione operano sul principio dell'induzione elettromagnetica. Facendo passare una corrente alternata ad alta frequenza attraverso una bobina di rame, viene creato un campo magnetico potente e in rapida variazione. Quando un materiale conduttivo come il metallo viene posizionato all'interno di questo campo, induce correnti elettriche (correnti parassite) che generano calore preciso e intenso direttamente all'interno del materiale di carica.

Un Processo Contenuto e Controllato

Questo metodo di riscaldamento dall'interno è intrinsecamente più pulito e più controllabile rispetto ai metodi di riscaldamento esterni.

Poiché il calore è generato internamente, non c'è contatto tra il metallo e un elemento riscaldante o una fiamma. Ciò riduce al minimo il rischio di contaminazione e consente la fusione all'interno di un ambiente sigillato e persino sotto vuoto.

Il processo crea anche un'azione di agitazione naturale all'interno del bagno fuso. Questa agitazione elettromagnetica garantisce una miscela omogenea, una temperatura uniforme e aiuta a portare le impurità in superficie dove possono essere rimosse.

Principali Vantaggi Operativi

La fisica unica del riscaldamento a induzione si traduce direttamente in benefici misurabili per fonderie e processori di metalli. Questi vantaggi influenzano tutto, dal bilancio alla qualità del prodotto finale.

Efficienza Energetica e dei Costi Ineguagliabile

I forni a induzione sono eccezionalmente efficienti dal punto di vista energetico, con alcuni sistemi che realizzano un risparmio energetico del 30-80% rispetto ai metodi tradizionali.

Il calore viene generato istantaneamente e solo dove è necessario, cioè nel metallo stesso. Ciò elimina la significativa perdita di calore in standby associata al mantenimento in temperatura di un forno convenzionale.

Inoltre, il processo non richiede elettrodi consumabili o combustibili fossili, il che riduce drasticamente i costi operativi giornalieri e rimuove i rischi per la sicurezza legati alla manipolazione e allo stoccaggio del combustibile.

Controllo di Precisione per una Qualità Metallurgica Superiore

La capacità di gestire con precisione l'input di potenza offre agli operatori un controllo dettagliato sulla temperatura e sulla velocità di fusione. Questa precisione è fondamentale per la produzione di leghe ad alta specifica.

I sistemi a induzione eccellono nella rimozione di gas disciolti e impurità non metalliche. L'ambiente controllato, specialmente nei forni a induzione sotto vuoto, previene l'ossidazione e la contaminazione da gas atmosferici come ossigeno e azoto.

Ciò si traduce in un metallo più pulito con proprietà meccaniche migliorate, migliore integrità strutturale e porosità da ritiro ridotta nelle fusioni finite.

Fusione Accelerata per una Maggiore Produttività

I forni a induzione possono riscaldare il metallo a oltre 2.000°F (circa 1093°C) in meno di un secondo, eliminando virtualmente i tempi di riscaldamento e attesa.

Questa capacità di ciclo rapido consente un flusso di lavoro continuo, poiché il sistema si raffredda rapidamente ed è immediatamente pronto per la fusione successiva. Ciò contrasta nettamente con i ritardi nella lavorazione in batch inerenti ai forni tradizionali.

Il design compatto e autonomo significa anche che i forni possono essere posizionati direttamente sul pavimento di produzione, riducendo la movimentazione dei materiali e snellendo l'intero processo di produzione.

Migliorare la Sicurezza sul Lavoro e gli Standard Ambientali

Oltre alle prestazioni operative, la fusione a induzione offre un importante aggiornamento nella creazione di un ambiente di lavoro più sicuro e sostenibile.

Un Ambiente Operativo Fondamentalmente Più Sicuro

I forni a induzione funzionano come un sistema sigillato senza fiamme aperte, archi o elementi esterni pericolosamente caldi. Questo design riduce drasticamente il rischio di incendi e ustioni gravi.

Il processo contiene anche le emissioni nocive, portando a una significativa riduzione dell'esposizione dell'operatore a fumi tossici e calore radiante rispetto ai forni a cubilotto o ad arco.

Un Processo Più Verde e Sostenibile

L'elevata efficienza energetica e l'eliminazione dei combustibili fossili rendono la fusione a induzione una tecnologia intrinsecamente più verde.

Il ridotto consumo energetico abbassa direttamente l'impronta di carbonio di un impianto. L'assenza di sottoprodotti della combustione significa anche una migliore qualità dell'aria sia all'interno che all'esterno dello stabilimento.

Comprendere i Compromessi

Sebbene i vantaggi siano convincenti, l'adozione della tecnologia a induzione richiede una valutazione lucida delle sue sfide. Nessuna tecnologia è una soluzione universale.

Maggiore Investimento di Capitale Iniziale

L'ostacolo più significativo è spesso il costo iniziale. I forni a induzione, con i loro alimentatori avanzati (come i sistemi IGBT) e l'elettronica di controllo, richiedono in genere un investimento di capitale iniziale maggiore rispetto ai tipi di forno tradizionali più semplici.

Manutenzione e Requisiti di Competenza

La manutenzione di un sistema a induzione ad alta frequenza richiede competenze tecniche specialistiche. La risoluzione dei problemi dell'elettronica di potenza e dei sistemi di controllo è più complessa della manutenzione meccanica di un forno convenzionale.

Limitazioni sul Materiale di Carica

I forni a induzione funzionano meglio con materiali di carica relativamente puliti e di dimensioni adeguate. Rottami pesantemente contaminati o pezzi molto grandi e ingombranti possono ridurre l'efficienza e potrebbero richiedere una pre-lavorazione, a differenza di alcuni forni tradizionali che possono gestire una più ampia varietà di input.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di fusione dipende interamente dai tuoi principali driver operativi. L'induzione offre una soluzione potente, ma il suo valore è più pronunciato quando è allineato con obiettivi aziendali specifici.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: L'induzione è la scelta definitiva grazie al suo enorme risparmio energetico e all'eliminazione del consumo di carburante ed elettrodi.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale: Le capacità di controllo preciso e di vuoto di un forno a induzione sono essenziali per la produzione di leghe aerospaziali, mediche e altre ad alta specifica.

- Se il tuo obiettivo principale è una produzione agile e veloce: I cicli di riscaldamento e raffreddamento rapidi dell'induzione consentono un flusso di lavoro flessibile e su richiesta che i tradizionali forni batch non possono eguagliare.

- Se il tuo obiettivo principale è migliorare la sicurezza sul lavoro e le metriche ESG: La natura chiusa, senza fiamma e senza emissioni della fusione a induzione offre un miglioramento trasformativo delle condizioni di lavoro e dell'impatto ambientale.

In definitiva, investire nella fusione a induzione è una decisione strategica per modernizzare il processo per una maggiore precisione, efficienza e sicurezza.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Efficienza Energetica | Consente un risparmio energetico del 30-80% con una minima perdita di calore in standby. |

| Controllo del Processo | Consente un controllo preciso della temperatura e della velocità di fusione per leghe di alta qualità. |

| Velocità di Fusione | Riscaldamento rapido a oltre 2.000°F (circa 1093°C) in pochi secondi per una maggiore produttività. |

| Sicurezza | Il sistema sigillato riduce i rischi di incendio, ustioni ed esposizione a fumi tossici. |

| Impatto Ambientale | Minore impronta di carbonio e aria più pulita grazie all'assenza di combustibili fossili. |

Pronto a trasformare la tua lavorazione dei metalli con soluzioni avanzate di fusione a induzione? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per aumentare l'efficienza, la qualità e la sicurezza nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza