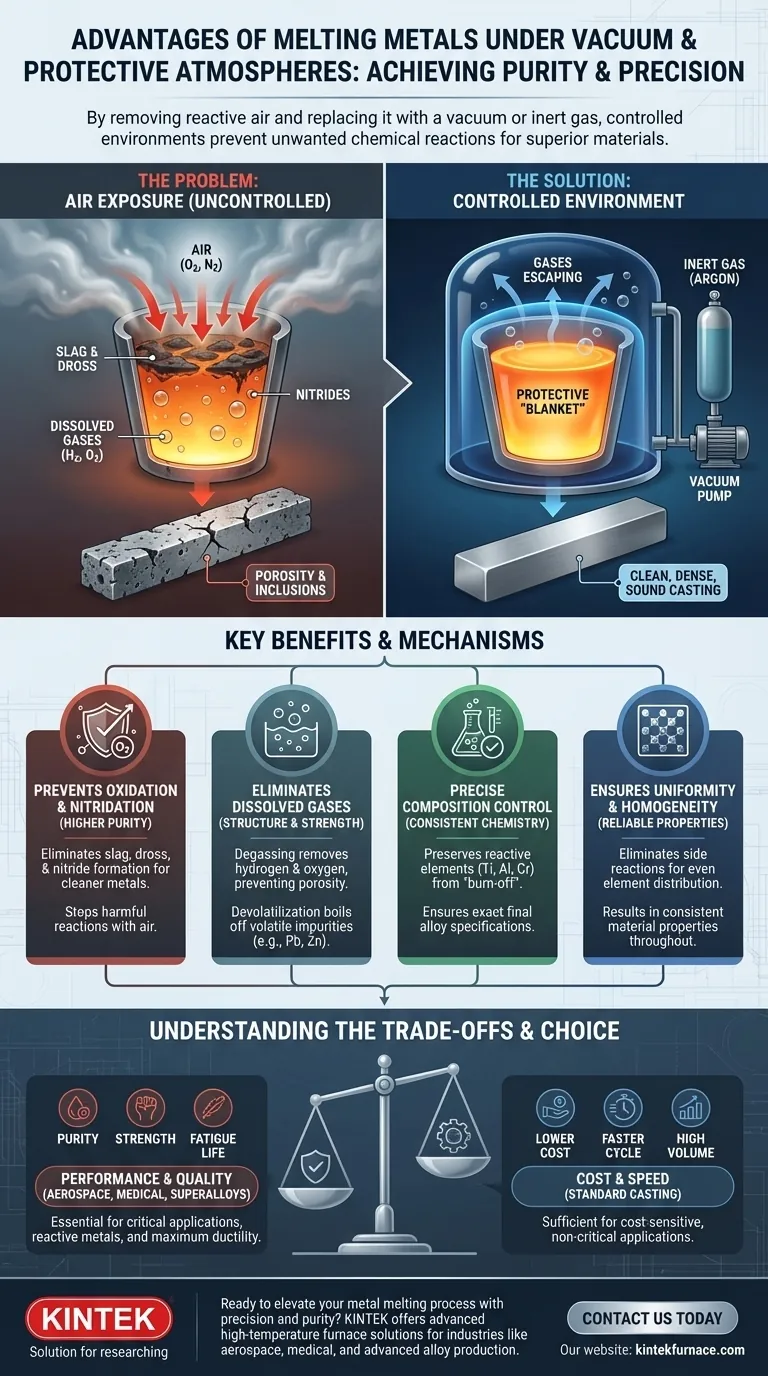

La fusione dei metalli in un ambiente controllato è fondamentalmente volta a ottenere purezza e precisione. Rimuovendo l'aria reattiva e sostituendola con il vuoto o un gas inerte, il processo previene reazioni chimiche indesiderate. Ciò porta a materiali più puliti, più resistenti e più affidabili riducendo l'ossidazione, abbassando il contenuto di gas disciolti, rimuovendo le impurità volatili e garantendo un controllo preciso della chimica finale della lega.

Al suo centro, la fusione sottovuoto o in atmosfera protettiva è una strategia per eliminare le reazioni chimiche incontrollate che si verificano quando il metallo fuso è esposto all'aria. Questo controllo previene la contaminazione, rimuove le impurità e assicura che il materiale finale soddisfi rigorose specifiche di prestazione e qualità.

La base: Prevenire reazioni indesiderate

L'obiettivo principale della fusione in atmosfera controllata è isolare il metallo fuso dai gas chimicamente reattivi presenti nell'aria ambiente, principalmente ossigeno e azoto.

Il problema dell'aria: Ossidazione e Nitrurazione

Quando il metallo caldo e fuso è esposto all'aria, reagisce aggressivamente con l'ossigeno formando ossidi, spesso visti come scoria o residui sulla superficie.

Allo stesso modo, alcuni metalli possono reagire con l'azoto formando particelle dure e fragili chiamate nitruri. Queste reazioni degradano il prodotto finale.

Come un vuoto rimuove i reagenti

Un vuoto rimuove fisicamente l'aria dalla camera di fusione. Riducendo la pressione, il numero di molecole di ossigeno e azoto disponibili per reagire con il fuso diminuisce drasticamente, arrestando efficacemente queste reazioni dannose prima che possano iniziare.

Come un'atmosfera protettiva protegge il fuso

Un'atmosfera protettiva funziona sostituendo l'aria nella camera con un gas non reattivo (inerte), più comunemente argon. Questo gas inerte forma una "coperta" stabile sopra il metallo fuso, proteggendolo da qualsiasi ossigeno residuo o altro contaminante.

Ottenere una maggiore purezza e pulizia

Oltre a prevenire le reazioni, le atmosfere controllate puliscono attivamente il metallo stesso, ottenendo un prodotto finale superiore.

Degasaggio: Eliminazione dei gas disciolti

I metalli fusi possono assorbire quantità significative di gas come idrogeno e ossigeno. Quando il metallo si raffredda e solidifica, la solubilità di questi gas diminuisce, facendoli formare bolle che rimangono intrappolate nella struttura.

Ciò crea un difetto critico noto come porosità, che indebolisce gravemente il materiale. Il vuoto estrae attivamente questi gas disciolti dal metallo liquido, un processo chiamato degasaggio, portando a una colata densa e integra.

Devolatilizzazione: Vaporizzazione delle impurità

Un vuoto abbassa il punto di ebollizione di tutte le sostanze. Questo principio viene utilizzato per rimuovere elementi in traccia indesiderabili con alte pressioni di vapore (il che significa che bollono facilmente), come piombo, zinco, cadmio o magnesio.

Questa fase di purificazione, nota come devolatilizzazione, è fondamentale per le leghe ad alta purezza dove anche tracce di questi elementi possono compromettere le prestazioni.

Minimizzare le inclusioni non metalliche

Gli ossidi e i nitruri formati durante la fusione in aria non scompaiono semplicemente. Possono rimanere intrappolati all'interno del metallo solidificato come inclusioni non metalliche.

Queste particelle microscopiche agiscono come punti di concentrazione dello stress, creando siti di innesco per cricche e cedimenti per fatica. Prevenendo l'ossidazione in primo luogo, la fusione sottovuoto riduce drasticamente il numero di queste inclusioni dannose.

Ottenere un controllo preciso sulla composizione della lega

Per le leghe avanzate, la percentuale esatta di ogni elemento è fondamentale per ottenere le proprietà desiderate.

Preservare gli elementi leganti reattivi

Molte leghe ad alte prestazioni si basano su elementi come titanio, alluminio e cromo, che sono estremamente reattivi con l'ossigeno.

In una fusione in aria, una quantità significativa e imprevedibile di questi costosi elementi può essere persa per ossidazione. La fusione sottovuoto previene questa "combustione", assicurando che la composizione finale sia esattamente quella prevista e risparmiando materiale prezioso.

Garantire uniformità e omogeneità

Quando le reazioni secondarie sono eliminate, gli elementi leganti possono dissolversi e mescolarsi nel metallo base in modo più uniforme. Ciò si traduce in un fuso altamente omogeneo, garantendo che le proprietà del materiale siano coerenti in tutta la colata.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, questo processo non è la scelta predefinita per ogni applicazione a causa delle sue intrinseche complessità.

Costo e complessità maggiori

I forni sottovuoto e i relativi sistemi di controllo sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai loro omologhi a fusione in aria.

Tempi ciclo più lenti

Il processo di pompaggio della camera per creare un vuoto spinto e, se necessario, il riempimento con gas inerte aggiunge tempo considerevole a ogni ciclo di fusione. Ciò riduce la produttività complessiva rispetto alla fusione continua in aria.

Perdita involontaria di elementi

La stessa devolatilizzazione che rimuove le impurità può anche rimuovere elementi leganti desiderabili se hanno un'alta tensione di vapore. Controllare i parametri del processo per rimuovere selettivamente solo gli elementi indesiderati richiede notevole esperienza.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la fusione in atmosfera controllata dovrebbe essere guidata dai requisiti di prestazione del componente finale.

- Se la tua attenzione principale è rivolta ad applicazioni critiche per le prestazioni (aerospaziale, medico): Questo processo è essenziale per ottenere la purezza, la pulizia e le proprietà meccaniche richieste.

- Se la tua attenzione principale è la lavorazione di metalli reattivi (titanio, superleghe): Questo è l'unico modo per prevenire la perdita catastrofica di costosi elementi leganti e garantire la corretta chimica.

- Se la tua attenzione principale è la massima vita a fatica e duttilità: L'effetto di degasaggio della fusione sottovuoto è fondamentale per eliminare la porosità che limita queste proprietà.

- Se la tua attenzione principale è la colata ad alto volume e sensibile ai costi (ad esempio, ghisa standard): La fusione in aria tradizionale è spesso sufficiente ed economicamente più vantaggiosa.

In definitiva, la scelta di questo processo è un investimento nell'integrità del materiale, garantendo che il componente finale funzioni esattamente come progettato.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Previene Ossidazione e Nitrurazione | Elimina scoria, residui e formazione di nitruri per metalli più puliti |

| Riduce i gas disciolti | Rimuove idrogeno e ossigeno per prevenire la porosità e migliorare la resistenza |

| Rimuove impurità volatili | Vaporizza elementi come piombo e zinco per leghe di maggiore purezza |

| Controlla la composizione della lega | Preserva elementi reattivi come titanio e alluminio per una chimica precisa |

| Garantisce l'omogeneità | Promuove una miscelazione uniforme per proprietà del materiale coerenti |

Pronto ad elevare il tuo processo di fusione dei metalli con precisione e purezza? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, il medicale e la produzione di leghe avanzate. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare l'integrità del tuo materiale e i risultati prestazionali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale