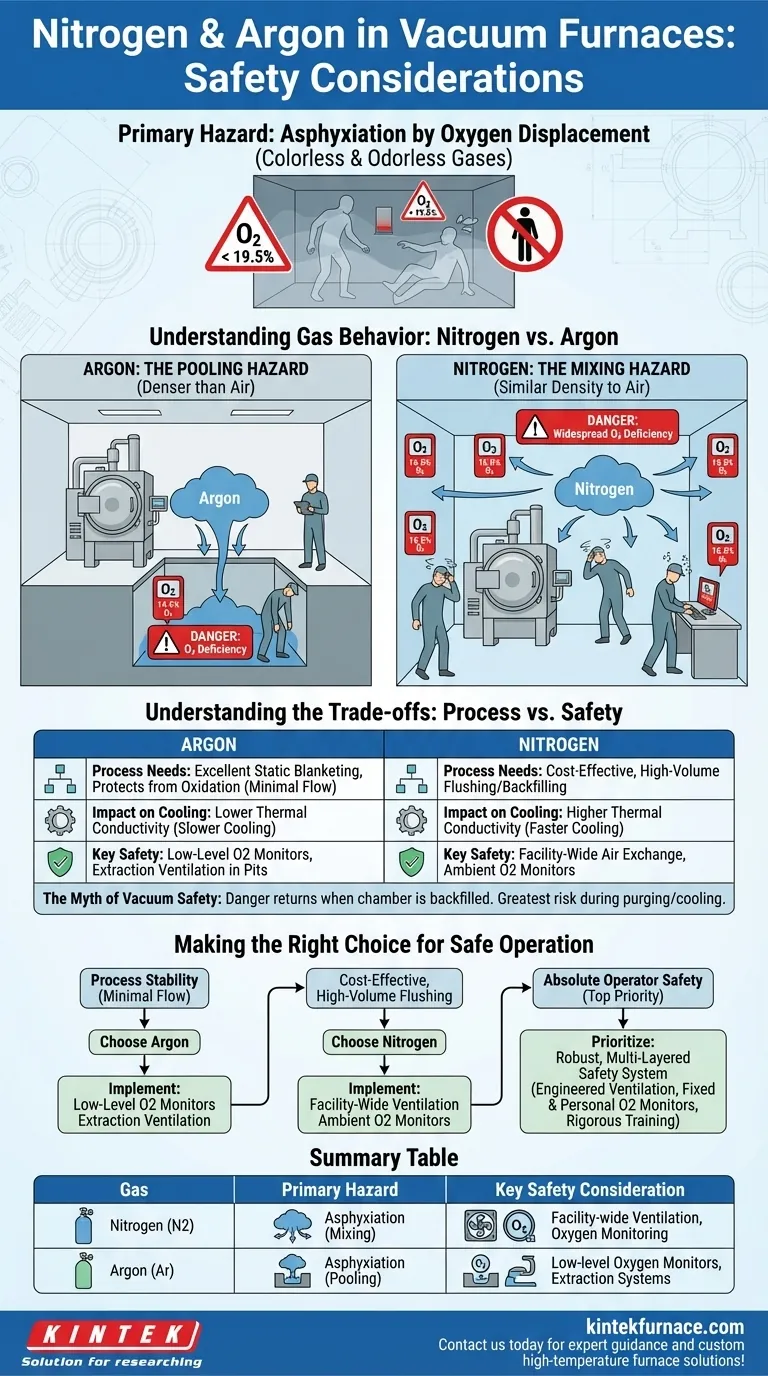

Quando si utilizzano forni a vuoto, la principale considerazione di sicurezza per l'uso di azoto e argon è il rischio di asfissia. Entrambi i gas non sono tossici ma possono spostare l'ossigeno nell'area di lavoro a livelli pericolosamente bassi. Comprendere le loro diverse proprietà fisiche è fondamentale, poiché l'argon è più denso dell'aria e si accumula nelle zone basse, mentre l'azoto si mescola facilmente con l'aria, creando un pericolo più diffuso se la ventilazione è insufficiente.

Il principio di sicurezza fondamentale non è che questi gas siano intrinsecamente pericolosi, ma che sono pericolosi in assenza di ossigeno. Il funzionamento sicuro dipende interamente da controlli ingegneristici come la ventilazione e il monitoraggio dell'ossigeno, che devono essere progettati per tenere conto del comportamento specifico del gas utilizzato.

Il Pericolo Primario: Asfissia per Spostamento di Ossigeno

Perché i Gas Inerti Sono un Rischio

L'azoto e l'argon sono usati nei forni a vuoto proprio perché sono inerti, il che significa che prevengono reazioni chimiche indesiderate come l'ossidazione ad alte temperature.

Tuttavia, questa stessa proprietà significa che non supportano la vita. Quando vengono rilasciati, diluiscono la concentrazione di ossigeno respirabile nell'aria.

Il Pericolo Silenzioso

Questi gas sono incolori e inodori, rendendo i sensi umani completamente inefficaci nel rilevare una situazione pericolosa.

Una persona che entra in un ambiente povero di ossigeno può avvertire vertigini, confusione e perdita di coscienza in pochi secondi, senza lasciare il tempo di fuggire. Questo è il motivo per cui affidarsi a salvaguardie procedurali e monitoraggio è non negoziabile.

Comprendere il Comportamento del Gas: Azoto vs. Argon

Argon: Il Pericolo di Accumulo

L'argon è circa il 40% più denso dell'aria. Quando si verifica una perdita o un rilascio, fluirà verso il basso e si accumulerà in aree basse e non ventilate.

Ciò crea un rischio grave e concentrato in scantinati, fosse di manutenzione o qualsiasi spazio confinato sotto il livello del forno. Un operatore potrebbe involontariamente camminare in una pozzanghera invisibile di argon ed essere sopraffatto immediatamente.

Azoto: Il Pericolo di Mescolamento

L'azoto ha una densità molto simile a quella dell'aria. Per questo motivo, non si accumula ma piuttosto si mescola facilmente e completamente con l'aria ambiente in una stanza.

Questo lo rende un pericolo più insidioso. Una perdita lenta e inosservata può abbassare gradualmente il livello di ossigeno in un intero spazio di lavoro, rappresentando una minaccia per tutti nell'area, non solo per coloro che si trovano in punti bassi.

Comprendere i Compromessi

Esigenze del Processo vs. Rischio Fisico

L'alta densità dell'argon lo rende eccellente per creare una "copertura" statica su un pezzo, proteggendolo efficacemente dall'ossidazione con un flusso minimo di gas.

L'azoto è significativamente meno costoso ed è spesso preferito per processi che richiedono un lavaggio o un riempimento continuo e ad alto volume. Questo vantaggio in termini di costi deve essere bilanciato con le sue più impegnative esigenze di ventilazione.

Impatto sui Tassi di Raffreddamento

La scelta del gas influisce anche sulle proprietà del materiale. L'argon ha una conduttività termica inferiore rispetto all'azoto, il che significa che le parti si raffredderanno più lentamente all'interno del forno.

Questa è una variabile di processo critica ma non una diretta preoccupazione per la sicurezza. Tuttavia, la decisione su quale gas utilizzare per motivi di processo determina i protocolli di sicurezza specifici che devono essere seguiti.

Il Mito della Sicurezza del Vuoto

Mentre il funzionamento sotto vuoto elimina il rischio di incendio rimuovendo l'ossigeno, il pericolo ritorna nel momento in cui la camera viene riempita con un gas inerte. Il rischio maggiore si verifica durante i cicli di spurgo e raffreddamento o in caso di perdite del sistema.

Fare la Scelta Giusta per il Vostro Obiettivo

Il funzionamento sicuro si ottiene progettando sistemi di sicurezza che contrastano direttamente le proprietà fisiche del gas scelto.

- Se il vostro obiettivo principale è la stabilità del processo con un flusso minimo di gas: L'effetto di copertura dell'argon è ideale, ma è necessario installare e mantenere monitor dell'ossigeno e ventilazione di estrazione in tutte le aree basse.

- Se il vostro obiettivo principale è il lavaggio ad alto volume ed economico: L'azoto è la scelta standard, ma il vostro principale investimento in sicurezza deve essere in potenti sistemi di ricambio d'aria a livello di struttura e monitor di O2 ambientali.

- Se la vostra priorità assoluta è la sicurezza dell'operatore: La scelta del gas è secondaria rispetto all'implementazione di un sistema di sicurezza robusto e a più livelli che includa ventilazione ingegnerizzata, monitor di ossigeno fissi e personali e una rigorosa formazione degli operatori.

In definitiva, il funzionamento sicuro del forno si ottiene non evitando questi gas, ma rispettando le loro proprietà con una rigorosa disciplina ingegneristica e procedurale.

Tabella Riepilogativa:

| Gas | Pericolo Primario | Considerazione Chiave per la Sicurezza |

|---|---|---|

| Azoto | Asfissia dovuta al mescolamento con l'aria | Richiede ventilazione a livello di struttura e monitoraggio dell'ossigeno |

| Argon | Asfissia dovuta all'accumulo in aree basse | Necessita di monitor dell'ossigeno a basso livello e sistemi di estrazione |

Garantite la sicurezza del vostro laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti con una profonda personalizzazione per soddisfare le vostre esigenze uniche. Contattateci oggi per una guida esperta e attrezzature affidabili su misura per le vostre esigenze!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?