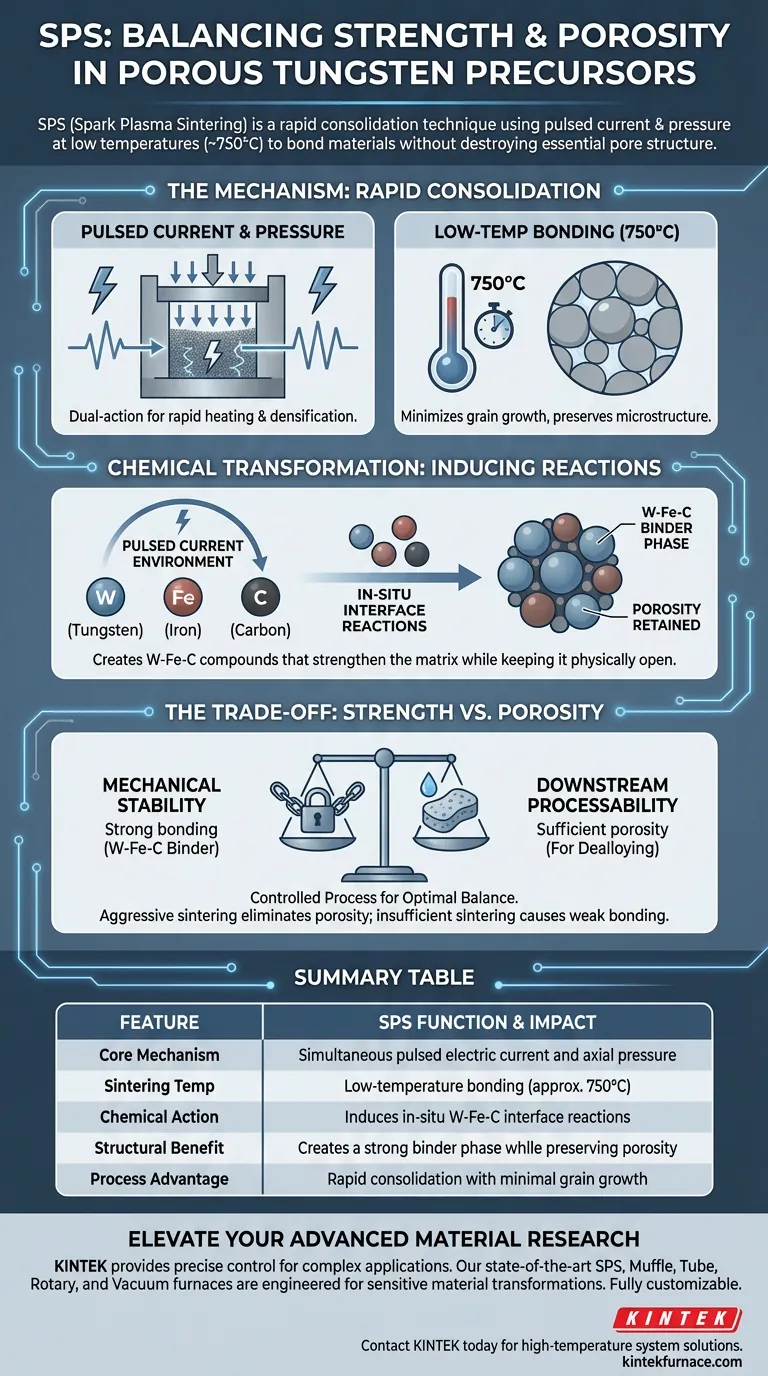

La sinterizzazione a plasma a scintilla (SPS) funziona come una tecnica specializzata di consolidamento rapido che utilizza corrente elettrica pulsata e pressione assiale per legare precursori a gradiente di tungsteno poroso. Operando a una temperatura relativamente bassa di 750°C per un breve periodo, il sistema garantisce l'integrità strutturale del materiale senza eliminare la struttura porosa essenziale richiesta per l'elaborazione successiva.

Inducendo specifiche reazioni interfacciali in situ, l'SPS crea una distinta fase legante W-Fe-C che rafforza la matrice. Questo processo raggiunge un equilibrio critico: fornisce sufficiente forza di legame per tenere insieme il precursore, mantenendo al contempo una porosità sufficiente per i successivi trattamenti di dealloying.

Il Meccanismo di Consolidamento Rapido

Utilizzo di Corrente Pulsata e Pressione

Il sistema SPS si distingue dalla sinterizzazione convenzionale applicando corrente elettrica pulsata simultaneamente alla pressione assiale.

Questo approccio a doppia azione consente un rapido riscaldamento e densificazione del materiale. L'energia viene erogata direttamente alle particelle, facilitando un rapido consolidamento.

Raggiungimento del Legame a Bassa Temperatura

Una caratteristica distintiva di questo processo è la sua capacità di operare efficacemente a 750 gradi Celsius.

Questa è considerata una temperatura relativamente bassa per i materiali a base di tungsteno. Minimizando l'esposizione termica, il sistema previene una crescita eccessiva dei grani e preserva l'intento microstrutturale del materiale.

Trasformazione Chimica e Legame

Induzione di Reazioni Interfacciali In Situ

Oltre alla semplice compressione fisica, il processo SPS innesca cambiamenti chimici ai confini delle particelle.

Induce reazioni interfacciali in situ tra gli elementi costitutivi: tungsteno (W), ferro (Fe) e carbonio (C). Queste reazioni avvengono rapidamente a causa dell'ambiente di corrente pulsata.

Il Ruolo dei Composti W-Fe-C

Il prodotto di queste reazioni è la formazione di composti W-Fe-C.

Questi composti agiscono come una fase legante critica all'interno della matrice. Questo legante migliora significativamente la forza di legame tra le particelle della matrice, garantendo la stabilità meccanica del precursore.

Comprendere i Compromessi

La Tensione tra Resistenza e Porosità

La sfida principale nella preparazione di questi precursori è bilanciare la durabilità meccanica con la permeabilità.

Se il processo di sinterizzazione è troppo aggressivo, sia per temperature più elevate che per durate più lunghe, il materiale diventa troppo denso. Questo elimina la porosità necessaria per i successivi trattamenti di dealloying, rendendo il precursore inutile per la sua applicazione prevista.

Gestione dell'Estensione della Reazione

Al contrario, una sinterizzazione insufficiente porta a un legame debole.

Se la fase legante W-Fe-C non si forma adeguatamente, le particelle della matrice non aderiranno l'una all'altra. Il sistema SPS gestisce questo compromesso controllando rigorosamente le finestre di tempo e temperatura per garantire che avvenga una reazione sufficiente a legare le particelle senza sigillare i vuoti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione di precursori a gradiente di tungsteno poroso, devi dare priorità ai tuoi parametri di processo in base allo stato desiderato del materiale.

- Se la tua priorità principale è la stabilità meccanica: Dai priorità alla formazione della fase legante W-Fe-C per garantire che le particelle della matrice siano saldamente legate.

- Se la tua priorità principale è la processabilità downstream: Assicurati che la durata della sinterizzazione rimanga breve e che le temperature non superino i 750°C per mantenere una porosità sufficiente per il dealloying.

Il successo dipende dallo sfruttamento del sistema SPS per indurire chimicamente la struttura mantenendola fisicamente aperta.

Tabella Riassuntiva:

| Caratteristica | Funzione e Impatto dell'SPS |

|---|---|

| Meccanismo Principale | Corrente elettrica pulsata simultanea e pressione assiale |

| Temperatura di Sinterizzazione | Legame a bassa temperatura (circa 750°C) |

| Azione Chimica | Induce reazioni interfacciali W-Fe-C in situ |

| Beneficio Strutturale | Crea una forte fase legante preservando la porosità |

| Vantaggio di Processo | Consolidamento rapido con minima crescita dei grani |

Eleva la Tua Ricerca sui Materiali Avanzati con KINTEK

Un controllo preciso dei parametri di sinterizzazione è vitale per applicazioni complesse come i precursori a gradiente di tungsteno poroso. KINTEK fornisce soluzioni di laboratorio all'avanguardia, tra cui forni SPS, muffole, a tubo, rotativi e sottovuoto, specificamente progettati per gestire trasformazioni di materiali sensibili.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche, garantendo il perfetto equilibrio tra resistenza meccanica e porosità del materiale.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per scoprire come i nostri sistemi ad alta temperatura possono potenziare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali vantaggi offre la carburazione sotto vuoto in termini di qualità e consistenza del pezzo? Ottenere un Trattamento Termico Superiore con Distorsioni Minime

- Quale ruolo svolge un forno per il trattamento termico sotto vuoto nella preparazione degli stampi laterali in SKD6? Migliorare la longevità degli acciai per utensili

- Quali capacità aggiuntive offrono i forni sottovuoto da laboratorio oltre al riscaldamento ad alta temperatura? Sblocca il controllo di precisione per materiali avanzati

- Cos'è la sinterizzazione sotto vuoto e quali sono i suoi vantaggi? Sblocca prestazioni dei materiali superiori

- Qual è lo scopo specifico dell'utilizzo di un forno sotto vuoto per Bi2Se3 mesoporoso? Migliorare la purezza e l'accesso ai pori

- Qual è il ruolo dei forni di rinvenimento sottovuoto? Migliorare la tenacità del materiale e la qualità della superficie

- Qual è la funzione di un forno a gas di grafite ad alta temperatura nella sinterizzazione della nitruro di silicio (Si3N4)?

- Perché le finestre di vanadio vengono utilizzate nei forni sottovuoto per la diffrazione di neutroni? Ottenere un'integrità del segnale ottimale per SDSS2507