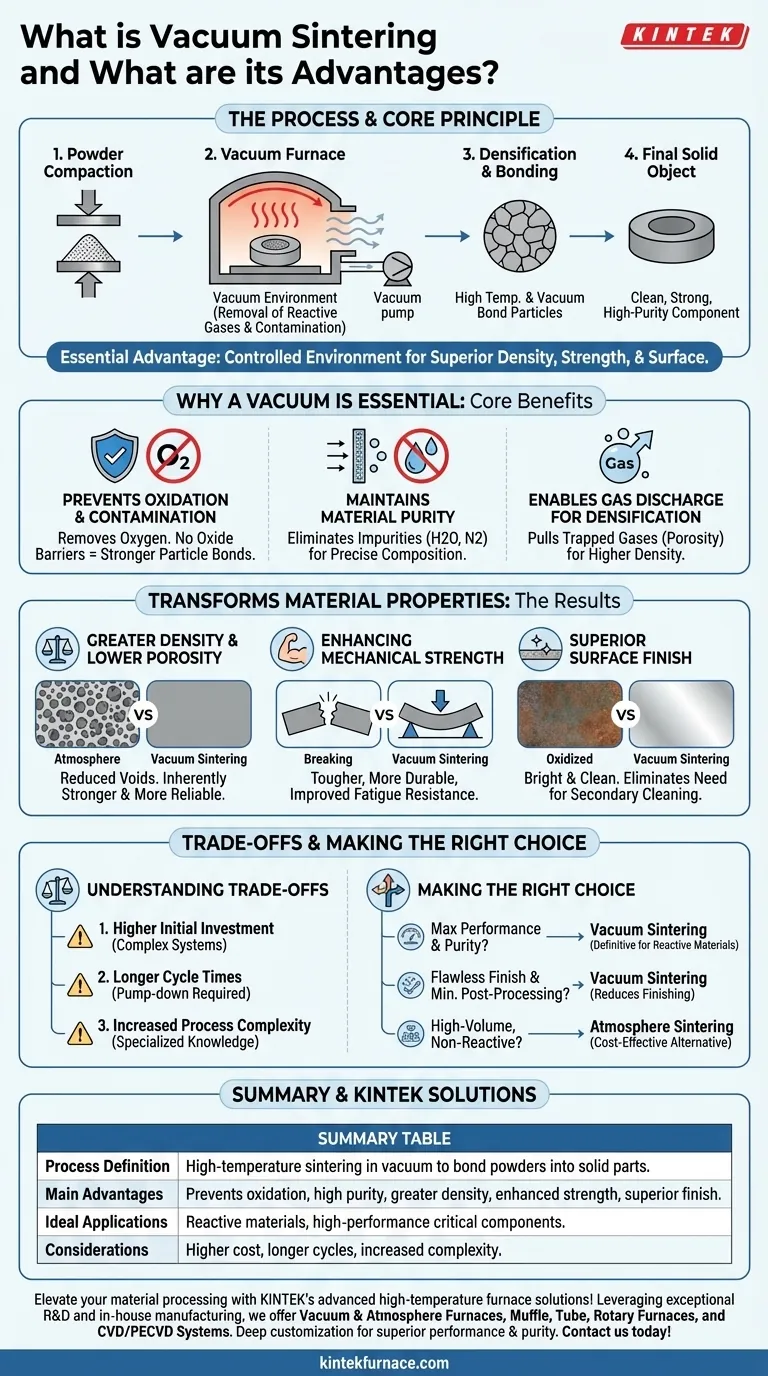

La sinterizzazione sotto vuoto è una tecnica di lavorazione dei materiali che utilizza un forno ad alta temperatura sotto vuoto per legare e densificare materiali in polvere in un oggetto solido. È apprezzata per la creazione di componenti eccezionalmente puliti, resistenti e ad alta purezza, prevenendo l'ossidazione e la contaminazione che possono verificarsi nei processi di riscaldamento all'aria aperta o in altre atmosfere.

Il vantaggio essenziale della sinterizzazione sotto vuoto risiede nel suo ambiente controllato. Rimuovendo gas reattivi come l'ossigeno, consente la formazione di legami più forti tra le particelle di materiale, con conseguente parte finale con densità, resistenza e qualità superficiale superiori.

Il Principio Fondamentale: Perché il Vuoto è Essenziale

L'uso del vuoto non è casuale; è l'elemento centrale che fornisce i benefici chiave del processo. Le alte temperature accelerano le reazioni chimiche e il vuoto funge da potente scudo.

Prevenire l'Ossidazione e la Contaminazione

Alle temperature di sinterizzazione, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria, formando ossidi sulla superficie delle particelle di polvere. Questi strati di ossido agiscono come una barriera, indebolendo i legami tra le particelle e compromettendo l'integrità della parte finale.

Un vuoto rimuove virtualmente tutto l'ossigeno, garantendo che le superfici dei materiali rimangano perfettamente pulite, consentendo così un legame metallurgico ottimale.

Mantenere la Purezza del Materiale

L'ambiente a vuoto rimuove anche altri componenti atmosferici potenzialmente dannosi, come il vapore acqueo e l'azoto. Ciò impedisce reazioni chimiche indesiderate che potrebbero introdurre impurità o alterare la composizione prevista del materiale, assicurando che il prodotto finale soddisfi rigorose specifiche sui materiali.

Consentire lo Scarico dei Gas per la Densificazione

Durante la compattazione, l'aria può rimanere intrappolata tra le particelle di polvere. Nell'ambiente a vuoto, questi gas intrappolati vengono facilmente estratti dal componente mentre si riscalda. Questa rimozione dei gas è fondamentale per ridurre i vuoti interni (porosità), consentendo alla parte di consolidarsi in uno stato finale molto più denso.

Come la Sinterizzazione Sotto Vuoto Trasforma le Proprietà dei Materiali

L'ambiente controllato si traduce direttamente in miglioramenti misurabili nel componente finale. Questi miglioramenti sono la ragione principale per cui ingegneri e scienziati dei materiali scelgono questo processo per applicazioni esigenti.

Ottenere Maggiore Densità e Minore Porosità

Facilitando la rimozione dei gas intrappolati e prevenendo la formazione di ossidi, la sinterizzazione sotto vuoto produce parti con densità significativamente più elevate e porosità quasi nulla. Una parte più densa è intrinsecamente più resistente e affidabile sotto stress.

Migliorare la Resistenza Meccanica

La combinazione di maggiore densità e legami puliti e forti tra i grani del materiale si traduce in proprietà meccaniche superiori. Le parti sono più tenaci, più durevoli e mostrano una migliore resistenza alla fatica rispetto a quelle sinterizzate in atmosfera.

Fornire una Finitura Superficiale Superiore

Poiché non si formano ossidi sulla superficie esterna della parte, i componenti escono dal forno con una superficie brillante, liscia e pulita. Questa finitura di alta qualità spesso elimina la necessità di pulizia secondaria o rilavorazione meccanica, risparmiando tempo e costi.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sotto vuoto non è la soluzione universale per tutte le applicazioni. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I sistemi di forni sottovuoto sono tecnologicamente complessi e rappresentano un investimento di capitale maggiore rispetto ai forni atmosferici convenzionali. Questo costo deve essere giustificato dalla necessità di una qualità superiore della parte.

Tempi di Ciclo Più Lunghi

Il processo di pompaggio del forno fino al livello di vuoto richiesto aggiunge tempo a ogni ciclo di produzione. Per la produzione ad altissimo volume di parti meno impegnative, questo può essere un fattore limitante.

Maggiore Complessità del Processo

L'utilizzo di un forno sottovuoto richiede conoscenze specialistiche per gestire i livelli di vuoto, i profili di temperatura e le potenziali perdite. È un processo tecnicamente più impegnativo rispetto al semplice riscaldamento atmosferico.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di sinterizzazione dipende interamente dai requisiti del componente finale e dalle priorità di produzione.

- Se la tua attenzione principale è la massima prestazione e purezza del materiale: La sinterizzazione sotto vuoto è la scelta definitiva per i materiali reattivi o quando ottenere la massima densità e resistenza possibile è fondamentale.

- Se la tua attenzione principale è una finitura superficiale impeccabile e una minima post-lavorazione: Le parti brillanti e pulite prodotte dalla sinterizzazione sotto vuoto possono ridurre o eliminare in modo significativo la necessità di operazioni di finitura secondaria.

- Se la tua attenzione principale è la produzione ad alto volume di materiali non reattivi: La sinterizzazione atmosferica tradizionale può essere una soluzione più economicamente vantaggiosa se le proprietà del materiale più elevate in assoluto non sono un requisito rigoroso.

In definitiva, scegliere la sinterizzazione sotto vuoto è una decisione strategica per dare priorità alla qualità e all'integrità finali del componente.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Definizione del Processo | Sinterizzazione ad alta temperatura sotto vuoto per legare materiali in polvere in parti solide. |

| Vantaggi Principali | Previene l'ossidazione, garantisce elevata purezza, ottiene maggiore densità, migliora la resistenza meccanica e fornisce una finitura superficiale superiore. |

| Applicazioni Ideali | Materiali reattivi, componenti ad alte prestazioni dove purezza e resistenza sono critiche. |

| Considerazioni | Costo iniziale più elevato, tempi di ciclo più lunghi e maggiore complessità del processo. |

Migliora la tua lavorazione dei materiali con le soluzioni di forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una gamma di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, fornendo prestazioni e purezza superiori per i tuoi componenti. Contattaci oggi per discutere come i nostri forni per sinterizzazione sotto vuoto possono trasformare la tua produzione e ottenere risultati senza pari!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento