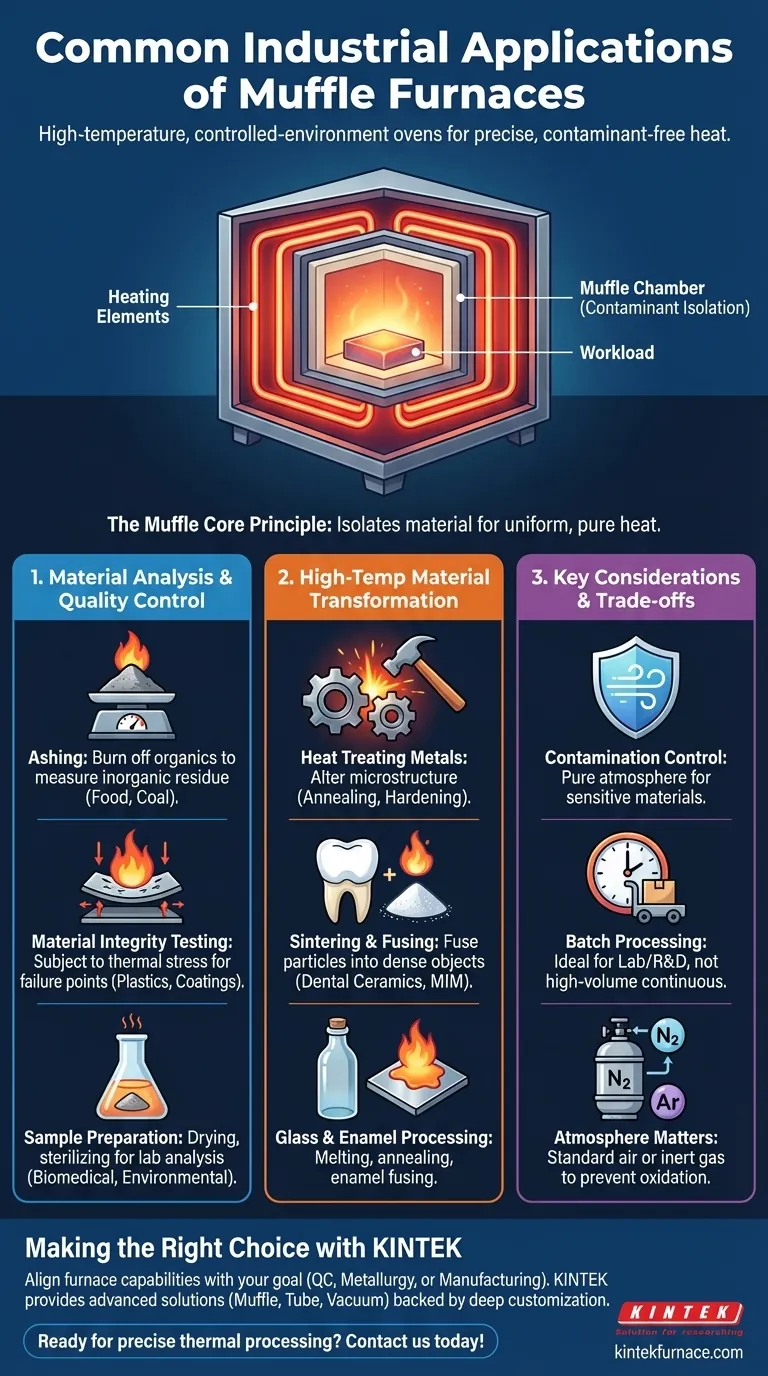

In breve, un forno a muffola è un forno ad alta temperatura utilizzato in innumerevoli settori per processi che richiedono calore estremo in un ambiente controllato. Le sue applicazioni si suddividono in tre categorie principali: analisi e test dei materiali, trattamento termico di metalli e ceramiche e processi di produzione specializzati come la creazione di vetro o corone dentali. La caratteristica chiave del forno è una "muffola", o camera interna, che isola il materiale riscaldato dai contaminanti.

Al suo centro, il valore di un forno a muffola non è solo la sua capacità di scaldarsi. È la capacità di fornire un calore preciso, uniforme e privo di contaminanti, essenziale per qualsiasi processo in cui la purezza del materiale e la prevedibile trasformazione termica non sono negoziabili.

Analisi dei Materiali e Controllo Qualità

Uno degli usi più comuni per un forno a muffola è analizzare le proprietà fondamentali di un materiale. Questo è un passaggio critico nel controllo qualità, nella ricerca e nella conformità normativa.

Determinazione del Contenuto di Ceneri

La calcinazione (o "ashing") è un'applicazione primaria. Un campione (come un prodotto alimentare, un polimero o il carbone) viene riscaldato ad alta temperatura per bruciare completamente tutte le sostanze organiche.

Ciò che rimane è la cenere, ovvero il residuo inorganico non combustibile. La misurazione del peso di questa cenere è una metrica di qualità critica in settori che vanno dalla scienza alimentare alla petrolchimica. L'isolamento della muffola assicura che il risultato non sia distorto da contaminanti.

Test sull'Integrità del Materiale

I forni a muffola sono utilizzati per sottoporre i materiali a stress termico estremo. Ciò può includere il test della resistenza delle materie plastiche, della durabilità dei rivestimenti di vernice o delle proprietà delle fibre dopo l'esposizione al calore.

Utilizzando profili di temperatura precisi, ricercatori e ingegneri possono determinare i punti di cedimento e le caratteristiche prestazionali di un materiale in condizioni specifiche.

Preparazione dei Campioni

Nei laboratori biomedici e ambientali, i forni a muffola preparano i campioni per ulteriori analisi. Ciò può comportare l'essiccazione di tessuti biologici, la sterilizzazione delle apparecchiature o la rimozione di materia organica da campioni d'acqua prima del test sul contenuto minerale.

Trasformazione dei Materiali ad Alta Temperatura

Oltre all'analisi, i forni a muffola sono strumenti fondamentali per cambiare fondamentalmente le proprietà fisiche di un materiale. Questi processi metallurgici e ceramici si basano su un controllo esatto della temperatura.

Trattamento Termico dei Metalli

Il trattamento termico altera la microstruttura dei metalli per cambiarne le proprietà. Un forno a muffola fornisce l'ambiente pulito e controllato necessario per questi processi.

I trattamenti comuni includono la ricottura (per ammorbidire il metallo e migliorarne la duttilità), l'indurimento (per aumentarne la resistenza), la brasatura e la saldatura dolce.

Sinterizzazione e Fusione dei Materiali

La sinterizzazione è un processo che utilizza il calore per fondere insieme le particelle senza scioglierle. Questo è fondamentale per creare oggetti densi e solidi a partire da polveri.

Le applicazioni includono la creazione di ceramiche dentali avanzate, la produzione di componenti tramite lo stampaggio a iniezione di metallo (MIM) e la lavorazione di materiali nei settori aerospaziale e nucleare.

Lavorazione del Vetro e dello Smalto

I forni a muffola sono utilizzati per fondere materie prime per creare il vetro. Sono utilizzati anche per la ricottura del vetro, un passaggio cruciale in cui il vetro finito viene raffreddato lentamente per rimuovere le sollecitazioni interne e impedirne la rottura.

Allo stesso modo, sono utilizzati per fondere rivestimenti in smalto sulle superfici metalliche, creando finiture durevoli e decorative.

Comprendere il Principio Fondamentale e i Compromessi

La scelta di un forno a muffola implica la comprensione del suo vantaggio principale e dei suoi limiti.

Il Vantaggio della "Muffola": Controllo delle Contaminazioni

La caratteristica distintiva è la muffola stessa: una camera interna che separa il carico di lavoro dagli elementi riscaldanti. Nei forni a combustibile più vecchi, questo impediva ai sottoprodotti della combustione di contaminare il materiale.

Sebbene la maggior parte dei forni moderni sia elettrica, il principio di isolamento rimane fondamentale. Assicura che l'atmosfera riscaldata sia pura, il che è vitale per i materiali sensibili che potrebbero essere alterati dall'ossidazione o da altre reazioni.

Limite Chiave: Lavorazione a Lotti

I forni a muffola sono quasi sempre utilizzati per la lavorazione a lotti. Si carica un campione, si esegue un ciclo di riscaldamento e poi lo si scarica.

Ciò li rende ideali per laboratori, R&S e produzione su piccola scala o specializzata, ma meno adatti per la produzione continua ad alto volume, che spesso richiede forni industriali più grandi o forni a nastro trasportatore.

L'Atmosfera è Importante

Un forno a muffola di base funziona con un'atmosfera d'aria standard. Tuttavia, molte applicazioni avanzate, specialmente in metallurgia, richiedono un'atmosfera inerte (come azoto o argon) per impedire al metallo di ossidarsi ad alte temperature.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il giusto processo termico, allinea le capacità del forno con il tuo obiettivo primario.

- Se il tuo focus principale è il controllo qualità e l'analisi: Hai bisogno di un forno che fornisca un riscaldamento ripetibile, accurato e privo di contaminanti per garantire che i tuoi risultati di test (come il contenuto di ceneri) siano affidabili.

- Se il tuo focus principale è la metallurgia o la scienza dei materiali: Hai bisogno di un forno con una programmazione precisa della temperatura e, potenzialmente, la capacità di controllare l'atmosfera per prevenire l'ossidazione durante la ricottura o la sinterizzazione.

- Se il tuo focus principale è la produzione specializzata: Hai bisogno di un forno che offra una distribuzione del calore eccezionalmente uniforme per garantire una qualità costante del prodotto, sia che tu stia creando corone dentali o ricuocendo il vetro.

In definitiva, il forno a muffola è uno strumento fondamentale per chiunque abbia bisogno di applicare calore pulito e preciso per trasformare o analizzare un materiale.

Tabella Riassuntiva:

| Categoria di Applicazione | Processi Chiave | Settori Avvantaggiati |

|---|---|---|

| Analisi dei Materiali e Controllo Qualità | Calcinazione, test di stress termico, preparazione dei campioni | Scienza alimentare, petrolchimica, laboratori biomedici e ambientali |

| Trasformazione dei Materiali ad Alta Temperatura | Trattamento termico dei metalli, sinterizzazione, ricottura del vetro | Metallurgia, ceramica, aerospaziale, settore dentale, nucleare |

| Produzione Specializzata | Fusione del vetro, fusione dello smalto, produzione personalizzata | Manifatturiero, arte, elettronica |

Pronto a elevare la tua lavorazione termica con precisione e affidabilità? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Che tu sia nel campo dell'analisi dei materiali, della metallurgia o della produzione specializzata, possiamo aiutarti a ottenere un riscaldamento uniforme e privo di contaminanti per risultati superiori. Contattaci oggi per discutere come i nostri forni possono trasformare i tuoi processi e guidare l'innovazione nel tuo laboratorio o linea di produzione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque