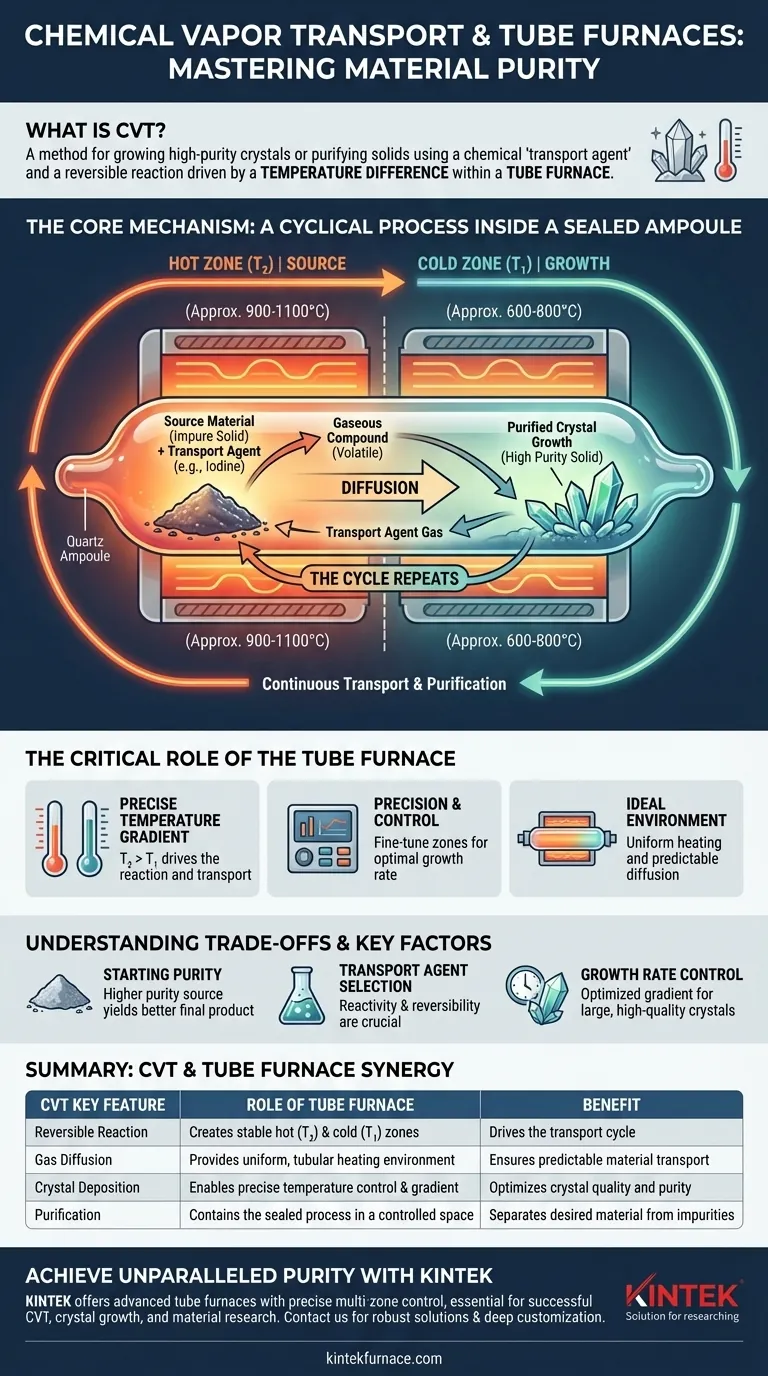

In breve, il trasporto chimico in fase vapore (CVT) è un metodo per far crescere cristalli ad alta purezza o purificare materiali solidi. Funziona utilizzando un "agente di trasporto" chimico per convertire un materiale solido in un composto gassoso a una temperatura, che poi si sposta e si decompone nuovamente in un solido purificato a una temperatura diversa. L'intero processo è controllato all'interno di un forno tubolare, che fornisce le zone di temperatura precise richieste.

Il principio fondamentale del trasporto chimico in fase vapore è sfruttare una reazione chimica reversibile guidata da una differenza di temperatura. Un forno tubolare è lo strumento ideale per questo compito perché crea le zone calde e fredde stabili e controllate necessarie per guidare la reazione in avanti e indietro, consentendo il trasporto e la purificazione dei materiali.

Come funziona il trasporto chimico in fase vapore: il meccanismo principale

Il trasporto chimico in fase vapore può essere visualizzato come un processo di purificazione ciclico e autonomo. Avviene all'interno di un tubo sigillato, solitamente in quarzo, chiamato ampolla.

Gli ingredienti chiave

Innanzitutto, il materiale di partenza (la sostanza da purificare o far crescere, come la polvere di tantalio) e una piccola quantità di un agente di trasporto (spesso un alogeno come lo iodio) vengono posti all'interno dell'ampolla. L'ampolla viene quindi evacuata ad alto vuoto e sigillata.

Passaggio 1: Reazione nella zona calda (T₂)

L'ampolla sigillata viene posta all'interno di un forno tubolare a due zone. Un'estremità, la "zona sorgente", viene riscaldata a una temperatura più alta (T₂). Qui, il materiale sorgente reagisce con l'agente di trasporto gassoso per formare un nuovo composto gassoso volatile.

Passaggio 2: Diffusione nella zona fredda (T₁)

Questa miscela di gas appena formata diffonde lentamente dalla zona calda verso l'altra estremità dell'ampolla, che viene mantenuta a una temperatura leggermente inferiore (T₁), la "zona di crescita".

Passaggio 3: Deposizione e crescita dei cristalli

In questa zona più fredda, l'equilibrio chimico si sposta. La reazione si inverte, causando la decomposizione del composto gassoso. Deposita il materiale originale — ora in forma cristallina altamente pura — sulla parete dell'ampolla e rilascia l'agente di trasporto.

Passaggio 4: Il ciclo si ripete

Il gas dell'agente di trasporto liberato è ora pronto a diffondere nuovamente verso la zona sorgente più calda (T₂) per reagire con altro materiale di partenza, ripetendo continuamente il ciclo. Nel tempo, questo processo trasporta il materiale dall'estremità calda all'estremità fredda, lasciando le impurità indietro e formando cristalli di alta qualità.

Il ruolo critico del forno tubolare

Il forno tubolare non è solo un forno; è il motore che guida l'intero processo CVT. Il suo design specifico è ciò che rende questa tecnica così efficace e ripetibile.

Stabilire il gradiente di temperatura

La funzione più cruciale del forno è creare e mantenere un preciso gradiente di temperatura (T₂ > T₁) lungo la lunghezza dell'ampolla sigillata. Questa differenza di temperatura è l'unica forza trainante per il trasporto chimico.

Precisione e controllo

I moderni forni tubolari, in particolare i modelli multizona, offrono un'eccezionale stabilità e controllo della temperatura. I ricercatori possono regolare con precisione le temperature delle zone calde e fredde per ottimizzare la velocità di trasporto e la qualità dei cristalli risultanti.

L'ambiente ideale

La forma tubolare è perfetta per contenere l'ampolla sigillata, garantendo un riscaldamento uniforme attorno alla sua circonferenza. Questa geometria promuove una diffusione prevedibile e stabile dei gas da un'estremità all'altra.

Comprendere i compromessi

Sebbene potente, il CVT è una tecnica che richiede un'attenta pianificazione e controllo per ottenere i risultati desiderati.

Purezza dei materiali di partenza

Il processo purifica i materiali, ma partire da materiali sorgente di maggiore purezza produrrà un prodotto finale migliore e un processo più efficiente. Alcune impurità possono interferire con la reazione di trasporto.

Scelta dell'agente di trasporto

La scelta dell'agente di trasporto è fondamentale. Deve reagire con il materiale sorgente in modo reversibile in un intervallo di temperatura pratico e non deve incorporarsi permanentemente nel reticolo cristallino finale.

Controllo della velocità di crescita

La velocità di crescita dei cristalli è determinata dalla differenza di temperatura tra le due zone. Una differenza molto grande può portare a un trasporto rapido ma può comportare molti cristalli piccoli e mal formati. Un gradiente più piccolo e ottimizzato favorisce una crescita più lenta, essenziale per la formazione di cristalli singoli grandi e di alta qualità.

Quando considerare il trasporto chimico in fase vapore

La decisione di utilizzare il CVT si basa sul materiale specifico e sul risultato desiderato. È una tecnica specializzata per applicazioni in cui la purezza e la struttura cristallina sono fondamentali.

- Se il tuo obiettivo principale è creare cristalli singoli ad alta purezza: il CVT è uno dei metodi principali per far crescere cristalli di materiali come i dicalcogenuri di metalli di transizione (ad es. TaS₂), vitali nell'elettronica e nella ricerca.

- Se il tuo obiettivo principale è purificare un solido non volatile: questa tecnica può separare efficacemente un elemento o un composto desiderato da impurità meno reattive o non volatili lasciate nella zona calda.

- Se il tuo obiettivo principale è esplorare nuovi materiali: il CVT consente la sintesi e la crescita di cristalli in condizioni molto pulite e controllate, consentendo la creazione di materiali difficili da produrre con altri mezzi.

In definitiva, il trasporto chimico in fase vapore è una potente dimostrazione di come il controllo dell'energia termica con uno strumento come un forno tubolare possa essere utilizzato per guidare le reazioni chimiche e creare materiali di eccezionale purezza.

Tabella riassuntiva:

| Caratteristica chiave del CVT | Ruolo del forno tubolare | Beneficio |

|---|---|---|

| Reazione reversibile | Crea zone calde (T₂) e fredde (T₁) stabili | Guida il ciclo di trasporto |

| Diffusione dei gas | Fornisce un ambiente di riscaldamento tubolare uniforme | Garantisce un trasporto prevedibile del materiale |

| Deposizione dei cristalli | Consente un controllo preciso della temperatura e del gradiente | Ottimizza la qualità e la purezza dei cristalli |

| Purificazione | Contiene il processo sigillato in uno spazio controllato | Separa il materiale desiderato dalle impurità |

Pronto a raggiungere una purezza senza pari nella tua ricerca sui materiali?

Il trasporto chimico in fase vapore richiede un controllo termico preciso e i forni tubolari avanzati di KINTEK sono progettati per fornirlo. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni robuste dotate di controllo della temperatura multizona e profili di riscaldamento uniformi, essenziali per un CVT di successo.

La nostra linea di prodotti, inclusi forni tubolari, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia coltivando cristalli singoli o purificando nuovi materiali.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di forni ad alta temperatura possono potenziare la tua prossima scoperta.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza