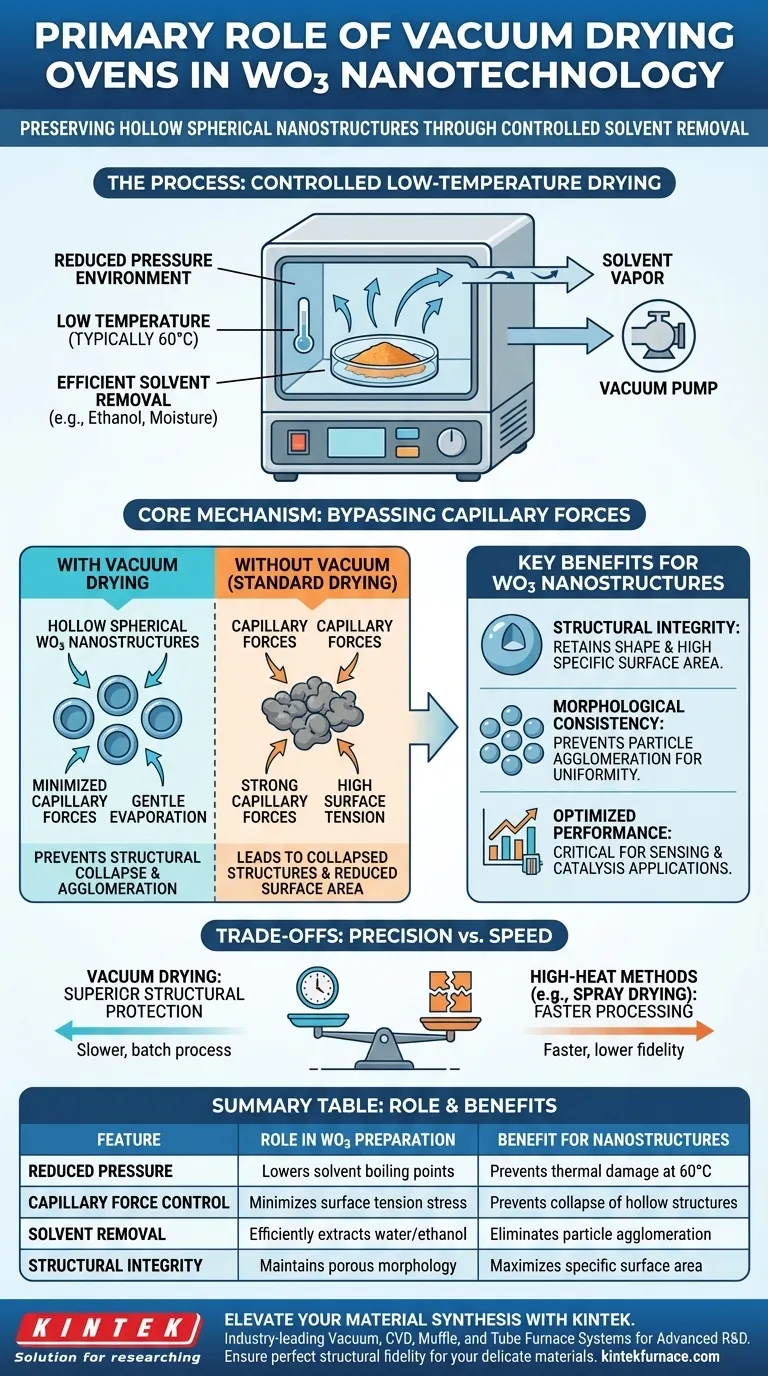

Il ruolo principale di un forno di essiccazione sotto vuoto in questo contesto è rimuovere i solventi, come umidità ed etanolo, dai precursori di WO3 a una temperatura controllata bassa, tipicamente 60 gradi Celsius. Creando un ambiente a pressione ridotta, il forno consente l'evaporazione senza calore elevato, proteggendo le delicate nanostrutture da danni termici o stress fisici.

Concetto chiave: Il processo di essiccazione sotto vuoto è essenziale per bypassare gli effetti distruttivi delle forze capillari durante la disidratazione. Abbassando la pressione, si assicura che le nanostrutture sferiche cave mantengano la loro forma e un'elevata area superficiale specifica piuttosto che collassare o aggregarsi.

La meccanica della conservazione strutturale

Minimizzare le forze capillari

Quando il liquido evapora da un materiale poroso a pressione atmosferica standard, la tensione superficiale crea forti forze capillari.

Queste forze tirano insieme le pareti dei pori, portando spesso al collasso di fragili strutture cave. L'essiccazione sotto vuoto riduce significativamente queste forze, consentendo al solvente di uscire senza schiacciare la nanostruttura.

Evaporazione a bassa temperatura

L'ambiente sottovuoto abbassa il punto di ebollizione dei solventi come etanolo e acqua.

Ciò consente una rapida evaporazione a temperature molto più basse, come i 60 gradi Celsius citati. Questa essiccazione "delicata" è fondamentale perché il calore elevato può alterare la fase chimica o la morfologia del precursore prima che venga stabilizzato.

Ottimizzare la morfologia del materiale

Prevenire l'agglomerazione

Nella sintesi delle nanostrutture, le particelle hanno una tendenza naturale ad aggregarsi, o agglomerarsi.

L'essiccazione sotto vuoto impedisce alle particelle di aderire l'una all'altra durante la fase di essiccazione. Questo isolamento è vitale per mantenere sfere distinte e individuali piuttosto che una massa fusa.

Preservare l'area superficiale specifica

Le prestazioni del WO3 nelle applicazioni (come sensori o catalisi) dipendono fortemente dalla sua area superficiale specifica.

Prevenendo il collasso strutturale e l'ostruzione dei pori, l'essiccazione sotto vuoto massimizza l'area superficiale disponibile. Assicura che il materiale finale mantenga la morfologia porosa richiesta per prestazioni elevate.

Comprendere i compromessi

Velocità del processo vs. Fedeltà strutturale

Mentre l'essiccazione sotto vuoto offre una protezione strutturale superiore, è generalmente un processo più lento e orientato al lotto rispetto a tecniche ad alta temperatura come lo spray drying.

Si scambia la velocità di elaborazione per l'integrità strutturale. Per nanostrutture ad alta precisione, questo compromesso è solitamente necessario, ma può rappresentare un collo di bottiglia nella produzione su larga scala.

Complessità dell'attrezzatura

L'essiccazione sotto vuoto richiede il mantenimento di un sistema sigillato e l'azionamento di pompe per vuoto.

Ciò introduce maggiore complessità e requisiti di manutenzione rispetto a un forno a convezione standard. Tuttavia, senza questa attrezzatura, ottenere la morfologia cava richiesta è spesso impossibile.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità delle tue nanostrutture di WO3, applica le seguenti linee guida:

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Affidati all'essiccazione sotto vuoto per prevenire il collasso capillare e garantire che i pori rimangano aperti e accessibili.

- Se il tuo obiettivo principale è la coerenza morfologica: Utilizza il metodo sottovuoto per prevenire l'agglomerazione delle particelle, garantendo sfere cave uniformi anziché grumi irregolari.

La fase di essiccazione sotto vuoto non è semplicemente una fase di disidratazione; è una tecnica di conservazione strutturale che definisce la qualità finale del nanomateriale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione del WO3 | Beneficio per le nanostrutture |

|---|---|---|

| Pressione ridotta | Abbassa i punti di ebollizione dei solventi | Previene danni termici a 60°C |

| Controllo della forza capillare | Minimizza lo stress da tensione superficiale | Previene il collasso delle strutture cave |

| Rimozione del solvente | Estrae efficientemente acqua/etanolo | Elimina l'agglomerazione delle particelle |

| Integrità strutturale | Mantiene la morfologia porosa | Massimizza l'area superficiale specifica |

Eleva la tua sintesi di materiali con KINTEK

La precisione nella preparazione delle nanostrutture richiede attrezzature termiche specializzate. KINTEK fornisce sistemi leader nel settore di forni sottovuoto, CVD, muffole e tubolari progettati per soddisfare le rigorose esigenze della ricerca e sviluppo avanzata. Le nostre soluzioni personalizzabili per laboratori ad alta temperatura garantiscono il mantenimento della perfetta fedeltà strutturale e dell'area superficiale per i tuoi materiali più delicati.

Pronto a ottimizzare i tuoi processi di essiccazione e sinterizzazione? Contatta i nostri esperti oggi stesso per scoprire come l'eccellenza produttiva di KINTEK può supportare le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è il ritiro nel contesto dei materiali ad alta temperatura? Controllo dimensionale per parti più resistenti

- Quali vantaggi tecnici offre l'attrezzatura per il riscaldamento Joule? Ottenere una sintesi di catalizzatori a singolo atomo ad alta efficienza

- Qual è la funzione di un forno di sinterizzazione ad alta temperatura nella produzione di membrane ceramiche? Prestazioni ingegnerizzate

- Perché l'XPS viene utilizzato per analizzare i catalizzatori di manganese? Padronanza degli stati di valenza superficiale per una maggiore reattività

- In che modo un supporto rotante per substrati contribuisce alla qualità dei film sottili di CuGaO2? Ottenere uniformità nello sputtering

- Quali sono gli scopi principali dell'utilizzo di un flusso di argon ad alta purezza durante la pirolisi delle membrane CMS? Ottenere risultati di alta purezza

- Perché l'infrastruttura di rete 5G è fondamentale per il controllo qualità in tempo reale? Raggiungere la lavorazione termica a zero difetti

- Qual è il significato del trattamento termico per NCM811 ricco di Ni? Padronanza della sintesi precisa del catodo della batteria