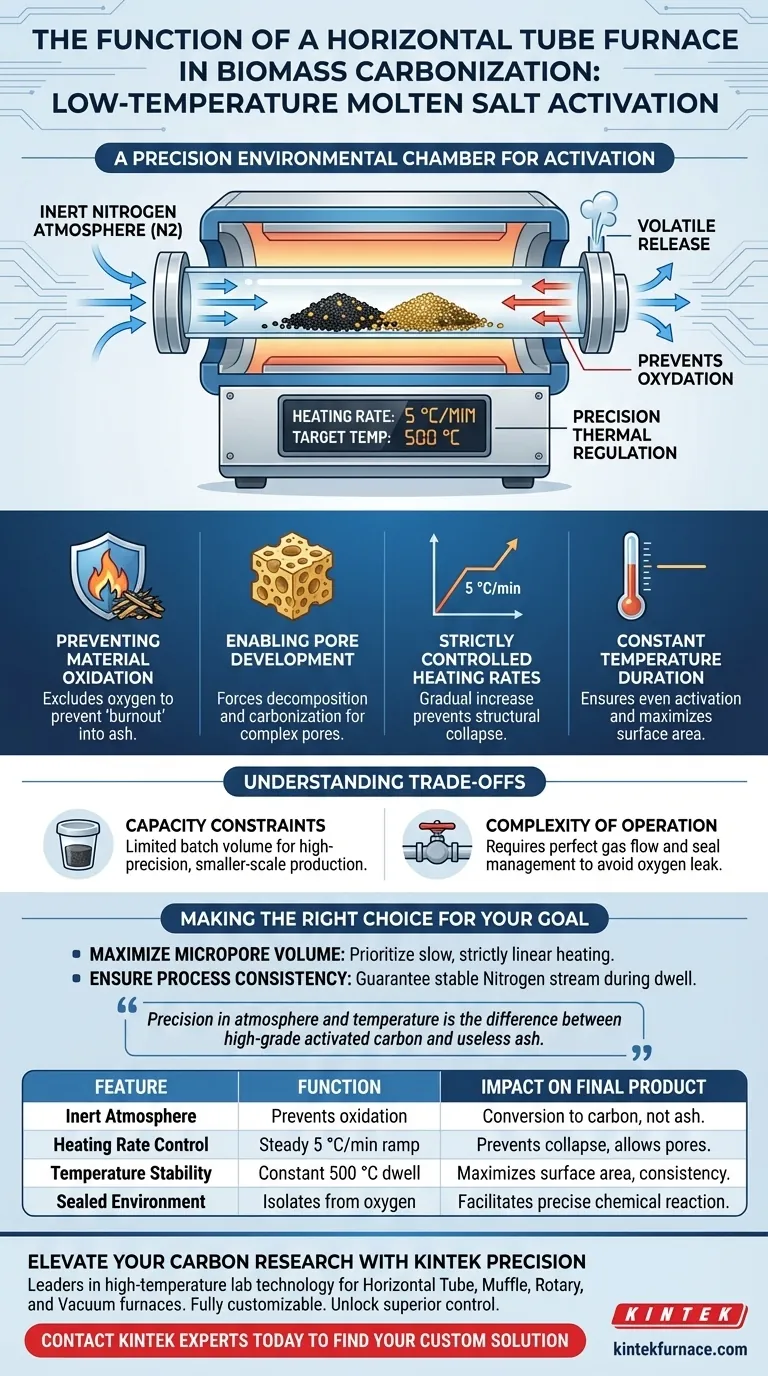

Un forno tubolare orizzontale funziona come una camera ambientale di precisione progettata per isolare la biomassa dall'ossigeno mentre applica profili termici specifici. Il suo ruolo principale nell'attivazione a bassa temperatura con sali fusi è quello di mantenere una atmosfera inerte di azoto stabile e regolare le velocità di riscaldamento (tipicamente 5 °C al minuto), garantendo che la biomassa si converta in carbonio poroso anziché bruciare in cenere.

Concetto chiave Il forno tubolare orizzontale non è semplicemente un riscaldatore; è un sistema ad atmosfera rigorosamente controllata. Il suo valore risiede nell'impedire l'ossidazione del biochar a temperature elevate (ad esempio, 500 °C), costringendo il materiale a sviluppare strutture porose interne piuttosto che decomporsi completamente.

Il ruolo critico del controllo dell'atmosfera

Prevenzione dell'ossidazione del materiale

La funzione più vitale del forno è il mantenimento di un'atmosfera inerte, che utilizza tipicamente azoto (N2).

Alle temperature richieste per l'attivazione, i precursori della biomassa come la chitina sono altamente reattivi all'ossigeno. Senza l'ambiente sigillato del forno tubolare, il materiale si ossiderebbe e subirebbe un "burnout", trasformandosi efficacemente in cenere anziché in carbonio attivato.

Abilitazione dello sviluppo dei pori

Escludendo l'ossigeno, il forno costringe la biomassa a subire decomposizione termica e carbonizzazione.

Questo ambiente controllato garantisce che le reazioni chimiche che avvengono tra la biomassa e il sale fuso portino allo sviluppo di una complessa struttura porosa, piuttosto che alla combustione superficiale.

Regolazione termica di precisione

Velocità di riscaldamento rigorosamente controllate

Il forno tubolare consente la programmazione di rampe di riscaldamento esatte, come un costante 5 °C al minuto.

Questo aumento graduale è essenziale per il processo di attivazione. Una velocità di riscaldamento troppo rapida può causare il collasso strutturale del precursore, mentre una velocità controllata consente l'evoluzione ordinata dei volatili e la formazione di strutture carboniose stabili.

Durata della temperatura costante

Una volta raggiunta la temperatura target (spesso intorno ai 500 °C per processi a bassa temperatura), il forno mantiene questo calore con elevata stabilità.

Questa durata della temperatura costante garantisce che la reazione di attivazione si propaghi uniformemente in tutto il materiale, massimizzando l'area superficiale e la qualità del prodotto finale.

Comprendere i compromessi

Limitazioni di capacità

Sebbene i forni tubolari orizzontali offrano un controllo superiore, generalmente hanno una capacità di campioni limitata rispetto ai forni a muffola o ai forni industriali.

La geometria definita del tubo limita il volume di biomassa e miscela di sali fusi che è possibile processare in un unico lotto, rendendolo principalmente uno strumento per la produzione su piccola scala ad alta precisione o per la ricerca.

Complessità operativa

A differenza di un forno standard, un forno tubolare richiede la gestione dei flussi di gas e delle guarnizioni.

Garantire che il sistema sia perfettamente ermetico è fondamentale; anche una minima perdita nelle flange del tubo può introdurre ossigeno, compromettendo l'atmosfera inerte e rovinando la struttura porosa dell'intero lotto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno tubolare orizzontale nel tuo processo di attivazione, allinea le impostazioni ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è massimizzare il volume dei micropori: Dai priorità a una velocità di riscaldamento lenta e rigorosamente lineare (ad esempio, 5 °C/min) per evitare il collasso strutturale durante il rilascio dei volatili.

- Se il tuo obiettivo principale è la coerenza del processo: Assicurati che il tuo sistema di flusso di gas fornisca un flusso continuo e stabile di azoto per eliminare qualsiasi pressione parziale di ossigeno durante il tempo di permanenza.

La precisione nell'atmosfera e nella temperatura è la differenza tra carbonio attivato di alta qualità e cenere inutile.

Tabella riassuntiva:

| Caratteristica | Funzione nella carbonizzazione | Impatto sul prodotto finale |

|---|---|---|

| Atmosfera inerte | Previene l'ossidazione e il burnout della biomassa | Garantisce la conversione in carbonio anziché in cenere |

| Controllo della velocità di riscaldamento | Rampe costanti di 5 °C/min | Previene il collasso strutturale; consente la formazione di pori |

| Stabilità della temperatura | Mantiene una permanenza costante a 500 °C | Massimizza l'area superficiale e la coerenza dell'attivazione |

| Ambiente sigillato | Isola i materiali dall'ossigeno | Facilita la reazione chimica precisa con i sali |

Migliora la tua ricerca sul carbonio con la precisione KINTEK

Sblocca un controllo superiore sull'attivazione del tuo materiale con KINTEK. In qualità di leader nella tecnologia di laboratorio ad alta temperatura, forniamo ricerca e sviluppo e produzione esperti per forni tubolari orizzontali, a muffola, rotativi e sottovuoto, tutti completamente personalizzabili in base ai tuoi specifici parametri di ricerca. Sia che tu stia massimizzando il volume dei micropori o garantendo la coerenza del processo, i nostri sistemi forniscono le atmosfere inerti stabili e i profili termici precisi di cui i tuoi precursori di biomassa hanno bisogno.

Pronto a trasformare il tuo processo di carbonizzazione? Contatta oggi stesso gli esperti KINTEK per trovare la tua soluzione personalizzata

Guida Visiva

Riferimenti

- Pu Yang, Feng Jiang. Phase Diagram‐Guided Molten Salt Engineering of Biocarbon Pores at Low Temperatures. DOI: 10.1002/smll.202501162

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione di un forno cilindrico durante la pre-carbonizzazione dell'Hanji? Suggerimenti esperti per la lavorazione termica

- Quali sono gli usi comuni dei forni a tubo? Riscaldamento di precisione per la sintesi e il controllo dei materiali

- Come fa un forno di riscaldamento al quarzo specializzato a garantire l'accuratezza? Padroneggiare la termoluminescenza ad alte temperature

- Qual è il processo per utilizzare un forno a tubo a vuoto? Padroneggia il controllo preciso per il tuo laboratorio

- Quale precauzione deve essere presa quando si sposta un forno a tubi sotto vuoto? Evitare danni costosi e rischi per la sicurezza

- Quali materiali vengono utilizzati per la camera di riscaldamento di un forno tubolare? Ottimizzare per temperatura, purezza e durata.

- Come il controllo del flusso di gas in un forno tubolare influisce sulla qualità di NMC811? Padronanza degli ambienti di calcinazione stabili

- Come si possono configurare i forni a tubo per le diverse esigenze di laboratorio? Ottimizza i processi termici del tuo laboratorio