In sostanza, la "camera di riscaldamento" di un forno tubolare non è un singolo componente, ma un sistema di tre parti critiche: il tubo di processo, gli elementi riscaldanti e l'isolamento. Il tubo di processo, che contiene il campione, è realizzato più comunemente in allumina o quarzo ad alta purezza, scelti per la loro eccezionale stabilità termica e resistenza chimica.

La scelta del materiale non è una questione di preferenza, ma una decisione critica dettata dalla temperatura massima, dall'ambiente chimico e dai requisiti atmosferici del tuo esperimento. L'allumina è il cavallo di battaglia per le alte temperature, mentre il quarzo eccelle nelle applicazioni che richiedono elevata purezza e resistenza agli shock termici.

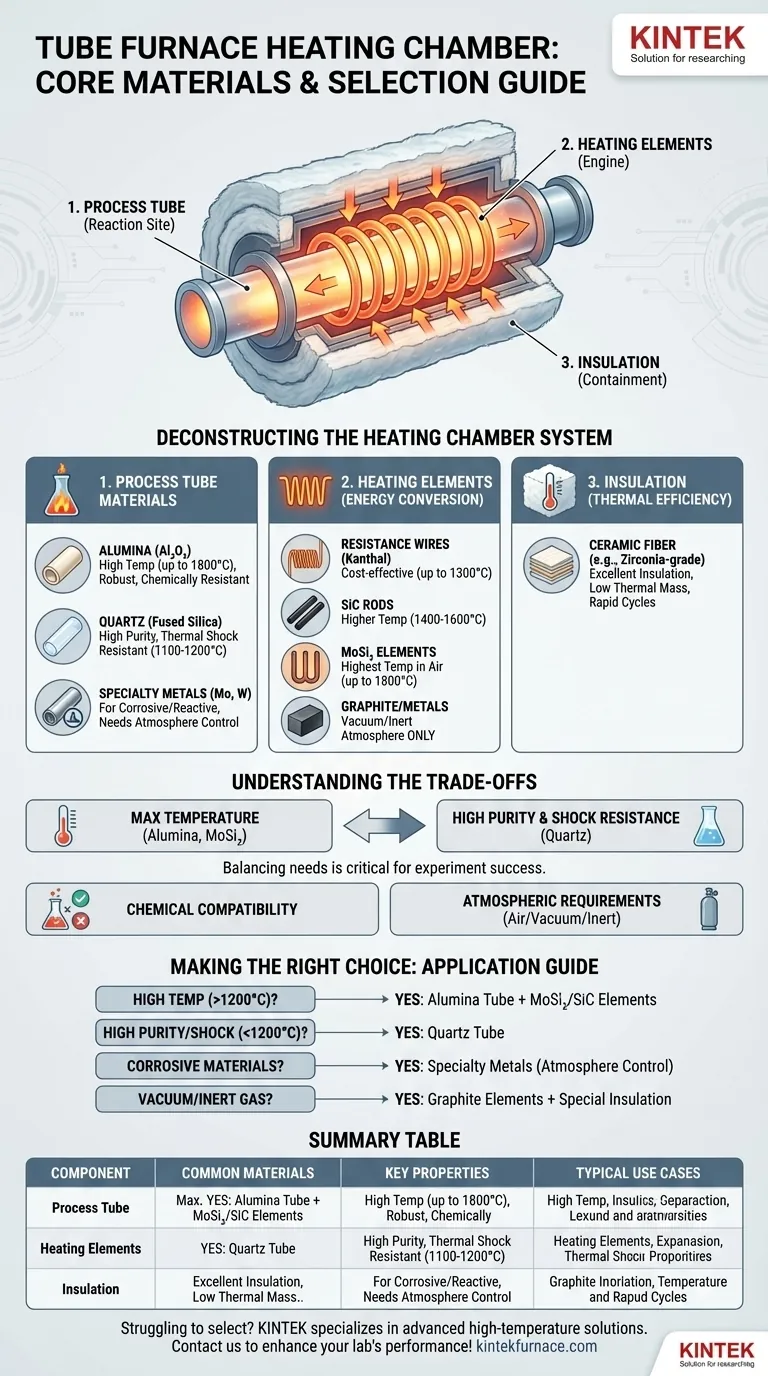

Decostruire la "Camera di Riscaldamento": Un Sistema di Componenti

Per comprendere veramente i materiali, è essenziale riconoscere che la camera di riscaldamento è un assemblaggio. Ogni parte ha un ruolo distinto ed è realizzata con materiali ottimizzati per tale funzione.

Il Tubo di Processo: Dove Avviene la Reazione

Questo è il tubo centrale che contiene il campione e l'atmosfera. Il suo materiale interagisce direttamente con il tuo processo.

-

Allumina (Al₂O₃): Questo è il materiale di riferimento per le applicazioni ad alta temperatura, operando tipicamente fino a 1700°C o anche 1800°C. Offre un eccellente isolamento termico ed elettrico ed è altamente resistente agli attacchi chimici, rendendola robusta e durevole.

-

Quarzo (Silice Fusa): Apprezzato per la sua eccezionale purezza e superiore resistenza agli shock termici, il quarzo è ideale per i processi sensibili alla contaminazione. Può sopportare rapidi cambiamenti di temperatura ma generalmente ha una temperatura operativa massima inferiore rispetto all'allumina, intorno ai 1100-1200°C.

-

Metalli Speciali (Molibdeno, Tungsteno): Per i processi che coinvolgono materiali altamente corrosivi o specifici reattivi che danneggerebbero le ceramiche, vengono utilizzati tubi in metallo refrattario. Questi sono meno comuni e richiedono un controllo attento dell'atmosfera del forno per prevenire l'ossidazione.

Il Motore del Forno: Elementi Riscaldanti

Questi sono i componenti che convertono l'energia elettrica in calore. Circondano il tubo di processo ma tipicamente non entrano in contatto diretto con il campione.

-

Fili Resistivi (es. Kanthal): Una scelta comune ed economica per i forni che operano fino a circa 1300°C.

-

Barre in Carburo di Silicio (SiC): Utilizzate per temperature più elevate, generalmente nell'intervallo 1400°C - 1600°C. Sono durevoli e possono funzionare all'aria.

-

Elementi in Disiliciuro di Molibdeno (MoSi₂): Sono lo standard per raggiungere le temperature più elevate all'aria, spesso fino a 1800°C. Formano uno strato protettivo di silice durante il funzionamento.

-

Grafite o Metalli Refrattari: Utilizzati principalmente in forni a vuoto o a atmosfera inerte. La grafite non può essere utilizzata in un'atmosfera ossidante (aria) ad alte temperature poiché brucerebbe.

Il Sistema di Contenimento: Isolamento

Il componente finale è l'isolamento, che racchiude gli elementi riscaldanti e assicura che l'energia termica sia diretta verso l'interno, fornendo uniformità di temperatura ed efficienza.

- Fibra Ceramica: Questo è lo standard industriale. Materiali ad alta purezza come la fibra ceramica di grado zirconio sono utilizzati per rivestire l'involucro del forno, fornendo un eccellente isolamento termico con bassa massa termica. Ciò consente cicli di riscaldamento e raffreddamento relativamente rapidi.

Comprendere i Compromessi

La selezione di un forno tubolare o di un tubo di processo comporta il bilanciamento di fattori in competizione. Una scelta sbagliata può portare a esperimenti falliti o attrezzature danneggiate.

Temperatura vs. Purezza

Il compromesso principale è tra temperatura massima e purezza. L'allumina consente di raggiungere temperature più elevate, mentre il quarzo offre un ambiente di processo più puro, fondamentale per i semiconduttori o l'analisi di tracce elementari.

Compatibilità Chimica e Atmosferica

La chimica del tuo processo detta il materiale del tubo. Sebbene sia l'allumina che il quarzo siano altamente inerti, le sostanze chimiche aggressive potrebbero richiederne uno rispetto all'altro. Ancora più importante, la scelta dell'elemento riscaldante deve corrispondere all'atmosfera; l'utilizzo di elementi in grafite all'aria li distruggerà.

Shock Termico vs. Durata Meccanica

Il quarzo è superiore nel gestire rapidi cambiamenti di temperatura senza fessurarsi. Tuttavia, l'allumina è generalmente un materiale più duro e meccanicamente robusto, meno incline a graffi o rotture dovute alla manipolazione.

Costo e Durata

Materiali speciali e componenti ad alta temperatura comportano naturalmente costi più elevati. Un tubo di allumina durevole può avere una vita utile più lunga in un processo stabile ad alta temperatura, giustificando la spesa iniziale.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo sperimentale primario per guidare la tua selezione dei materiali.

- Se la tua attenzione principale è l'alta temperatura (sopra i 1200°C): Un tubo di processo in allumina con elementi riscaldanti MoSi₂ o SiC è la configurazione standard.

- Se la tua attenzione principale è l'alta purezza e la resistenza agli shock termici (sotto i 1200°C): Un tubo di processo al quarzo è la scelta ideale per la sua purezza e resilienza ai cicli di temperatura.

- Se lavori con materiali altamente corrosivi: Valuta l'utilizzo di tubi metallici speciali come il molibdeno, ma preparati a controlli atmosferici più rigorosi.

- Se operi sottovuoto o in gas inerte: Assicurati che i tuoi elementi riscaldanti (come la grafite) e l'isolamento siano progettati per questo ambiente specifico.

Comprendere questi componenti fondamentali e le loro proprietà materiali ti consente di selezionare o specificare un forno che soddisfi perfettamente i tuoi obiettivi scientifici o industriali.

Tabella Riassuntiva:

| Componente | Materiali Comuni | Proprietà Chiave | Casi d'Uso Tipici |

|---|---|---|---|

| Tubo di Processo | Allumina, Quarzo, Metalli (es. Molibdeno) | Elevata stabilità termica, resistenza chimica, purezza | Processi ad alta temperatura, ambienti puri, materiali corrosivi |

| Elementi Riscaldanti | Kanthal, SiC, MoSi₂, Grafite | Intervallo di temperatura fino a 1800°C, compatibilità atmosferica | Riscaldamento economico, alta temperatura all'aria, atmosfere sottovuoto/inerte |

| Isolamento | Fibra Ceramica (es. grado Zirconio) | Eccellente isolamento termico, bassa massa termica | Riscaldamento/raffreddamento rapido, efficienza energetica |

Hai difficoltà a scegliere il forno tubolare giusto per le esigenze uniche del tuo laboratorio? In KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura, personalizzate per i tuoi esperimenti. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, tubolari, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci consente di soddisfare con precisione le tue esigenze specifiche di temperatura, purezza e durata. Non lasciare che le scelte dei materiali frenino la tua ricerca: contattaci oggi per discutere come possiamo migliorare le prestazioni e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un forno tubolare nell'ossidazione termica della lega Ti6Al4V? Migliorare la durezza e la resistenza all'usura

- Qual è la funzione di un forno tubolare nella preparazione di film sottili di WSe2? Padronanza della deposizione atomica precisa

- Qual è il vantaggio principale dei forni a tubo rispetto ai forni a camera? Controllo superiore dell'atmosfera per la purezza

- Quale ruolo svolge un forno a ricottura tubolare nella passivazione del CdSeTe? Ottimizzare la durata della vita dei portatori nei film sottili

- Quale ruolo svolge un forno tubolare ad alta temperatura nella conversione del PEO in carbonio poroso? Padronanza dell'ingegneria molecolare

- Quale ruolo svolge un forno tubolare industriale ad alta temperatura nella pirolisi in due fasi di Fe–Mn–N–C? Ottimizzazione della Sintesi

- Quali vantaggi offrono i forni a tubo per le applicazioni di ricerca? Sblocca la precisione nel controllo dell'atmosfera e della temperatura

- Come si conforma un forno a tubo verticale agli standard ambientali? Ottenere operazioni di laboratorio ecologiche ed efficienti