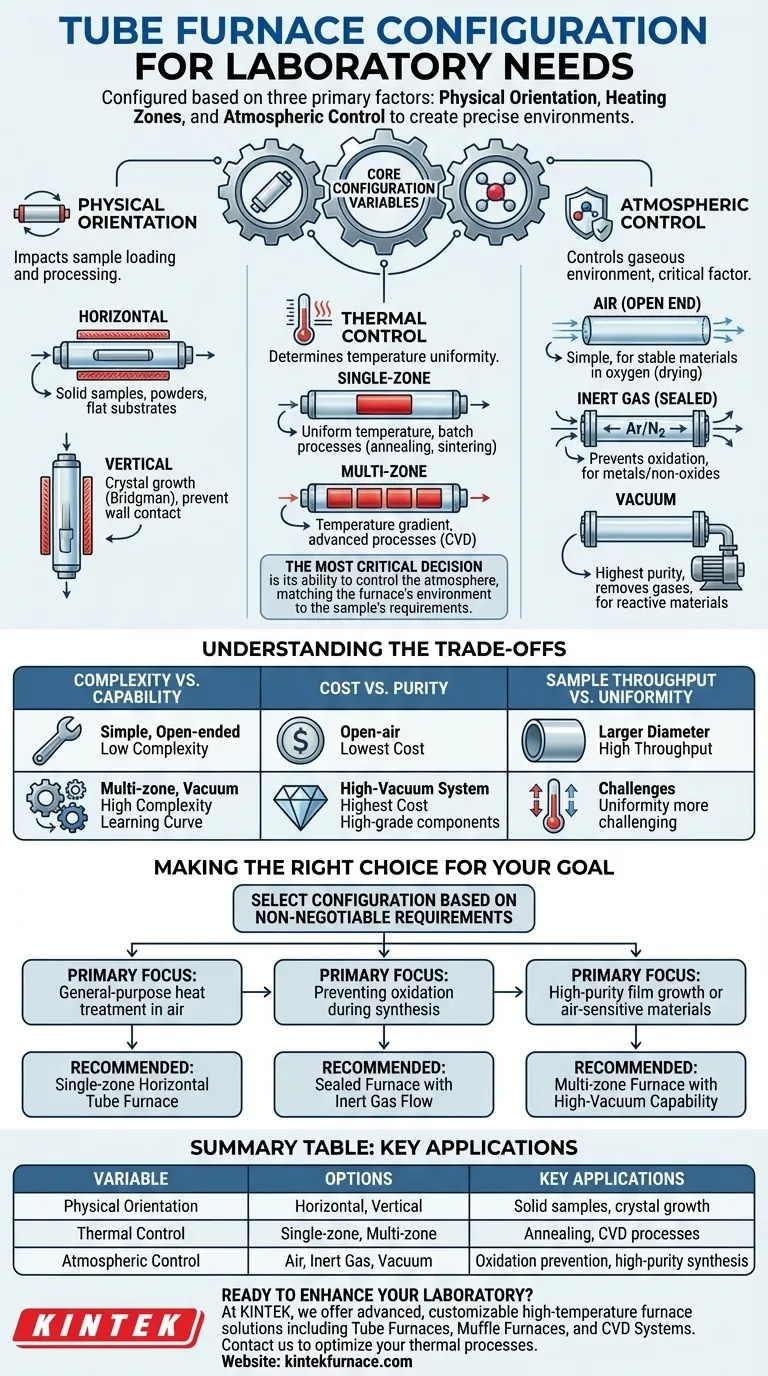

In sostanza, i forni a tubo sono configurati in base a tre fattori primari: il loro orientamento fisico, il numero di zone di riscaldamento e la loro capacità di controllo atmosferico. Questi elementi non sono scelti arbitrariamente; sono selezionati per creare l'ambiente termico e chimico preciso richiesto per un processo di materiale specifico, dal semplice trattamento termico alla complessa crescita di cristalli.

La decisione più critica nella configurazione di un forno a tubo non riguarda la sua temperatura massima, ma la sua capacità di controllare l'atmosfera. La configurazione giusta abbina direttamente i controlli ambientali del forno — sia aria, gas inerte o vuoto — alla stabilità chimica e ai requisiti di lavorazione del tuo campione.

Variabili di Configurazione Principali

Comprendere le opzioni fondamentali è il primo passo per selezionare lo strumento giusto per la tua ricerca. Ogni variabile serve a uno scopo distinto e influisce direttamente sull'esito del tuo esperimento.

Orientamento Fisico: Orizzontale vs. Verticale

L'orientamento del tubo del forno determina come un campione viene caricato e processato.

I forni orizzontali sono la configurazione più comune. Sono semplici da caricare e usare, rendendoli ideali per la lavorazione di campioni solidi, polveri in navicelle o substrati che possono essere posizionati in piano.

I forni verticali sono utilizzati per applicazioni specializzate. Sono vantaggiosi per processi in cui la gravità è benefica, come la crescita di cristalli da una fusione (tecnica di Bridgman) o quando è fondamentale impedire al campione di toccare le pareti del tubo. Questo orientamento può anche minimizzare le correnti di convezione termica.

Controllo Termico: Monozona vs. Multizona

Il livello di controllo della temperatura è determinato dal numero di zone di riscaldamento indipendenti.

I forni monozona sono progettati per creare una temperatura uniforme in una "zona calda" centrale. Sono perfetti per processi in batch come ricottura, calcinazione o sinterizzazione, dove l'intero campione deve essere mantenuto a una temperatura specifica.

I forni multizona presentano due o più elementi riscaldanti indipendenti lungo la lunghezza del tubo. Ciò consente la creazione di un preciso gradiente di temperatura. Questa capacità è essenziale per processi avanzati come la deposizione chimica da vapore (CVD), dove sono necessarie diverse zone di temperatura per vaporizzare i precursori e depositare i film.

Controllo Atmosferico: Il Fattore Critico

La capacità di controllare l'ambiente gassoso all'interno del tubo è spesso la scelta di configurazione più importante.

L'atmosfera d'aria (estremità aperta) è la configurazione più semplice, adatta per materiali stabili quando riscaldati in presenza di ossigeno. Questo è comune per l'essiccazione, la combustione di leganti o specifici tipi di sintesi di materiali ossidi.

L'atmosfera controllata (gas inerte) implica la sigillatura delle estremità del tubo con flange e il flusso di un gas come azoto o argon attraverso di esso. Questo sposta l'ossigeno e previene l'ossidazione o le reazioni indesiderate, il che è fondamentale per la lavorazione di molti metalli, leghe e ceramiche non ossido.

L'atmosfera sotto vuoto fornisce il più alto livello di purezza. Collegando una pompa a vuoto, quasi tutte le molecole di gas vengono rimosse dal tubo. Ciò è necessario per la lavorazione di materiali altamente reattivi o per applicazioni in fisica e chimica in cui le interazioni in fase gassosa devono essere eliminate.

Comprendere i Compromessi

Un forno più capace non è sempre la scelta migliore. Ogni configurazione comporta compromessi in termini di complessità, costo e requisiti operativi.

Complessità vs. Capacità

Un semplice forno orizzontale a estremità aperta è facile da usare e mantenere. Al contrario, un forno a vuoto multizona è un sistema complesso che richiede flange, guarnizioni, pompe per il vuoto e controllori specializzati. Ciò aumenta la curva di apprendimento operativa e il numero di potenziali punti di guasto.

Costo vs. Purezza

Il costo di un sistema di forno aumenta drasticamente con il suo livello di controllo atmosferico. Un forno ad aria aperta è il più economico. L'aggiunta di capacità di flusso di gas aumenta il prezzo, e un sistema di alto vuoto è l'investimento più significativo a causa della necessità di pompe, manometri e componenti a tenuta stagna di alta qualità.

Rendimento del Campione vs. Uniformità

Tubi di diametro maggiore possono elaborare più materiale contemporaneamente, aumentando il rendimento. Tuttavia, ottenere un'uniformità di temperatura perfetta su una sezione trasversale più ampia può essere più difficile che in un tubo più piccolo. Questa è una considerazione critica per processi sensibili a leggere variazioni di temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona la configurazione del tuo forno in base ai requisiti inderogabili del tuo materiale e processo.

- Se il tuo obiettivo principale è il trattamento termico generico in aria: Un forno a tubo orizzontale monozona è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è prevenire l'ossidazione durante la sintesi dei materiali: Hai bisogno di un forno con flange sigillate configurato per il flusso di gas inerte.

- Se il tuo obiettivo principale è la crescita di film ad alta purezza o la lavorazione di materiali sensibili all'aria: Un forno multizona con capacità di alto vuoto è essenziale per un controllo termico e atmosferico preciso.

In definitiva, configurare un forno a tubo significa creare un ambiente controllato e ripetibile per raggiungere il risultato scientifico desiderato.

Tabella riassuntiva:

| Variabile di Configurazione | Opzioni | Applicazioni Chiave |

|---|---|---|

| Orientamento Fisico | Orizzontale, Verticale | Campioni solidi, crescita di cristalli |

| Controllo Termico | Monozona, Multizona | Ricottura, processi CVD |

| Controllo Atmosferico | Aria, Gas Inerte, Vuoto | Prevenzione dell'ossidazione, sintesi ad alta purezza |

Pronto a migliorare le capacità del tuo laboratorio con un forno a tubo su misura? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a tubo, forni a muffola, forni rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione