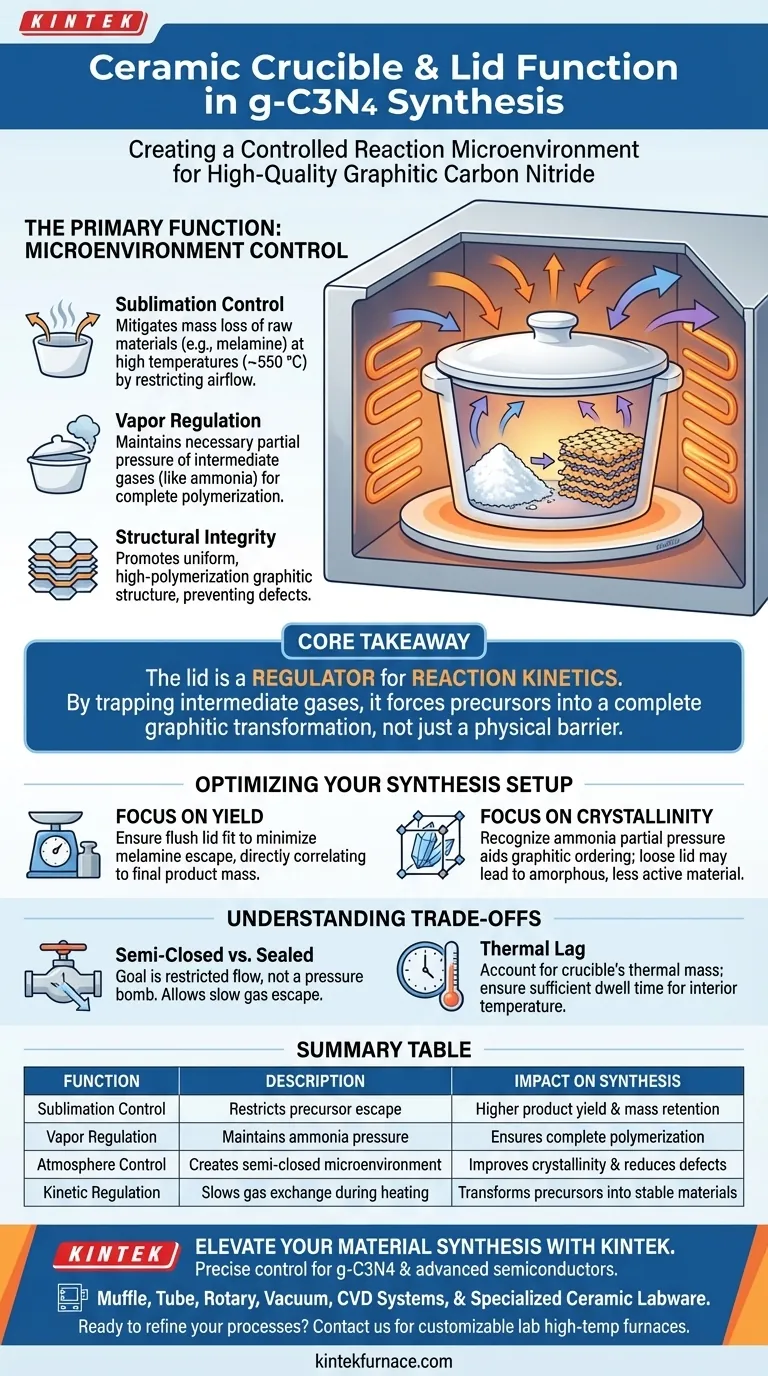

La funzione principale di un crogiolo in ceramica con coperchio durante la sintesi del nitruro di carbonio grafite (g-C3N4) è quella di creare un microambiente di reazione controllato e semi-chiuso. Questo sistema mitiga significativamente la perdita di massa delle materie prime (come la melamina) causata dalla sublimazione e mantiene la pressione parziale necessaria dei gas intermedi per garantire una polimerizzazione completa.

Concetto chiave Il coperchio non è semplicemente una barriera fisica; agisce come un regolatore della cinetica di reazione. Intrappolando i gas intermedi come l'ammoniaca, il crogiolo coperto costringe il precursore a subire una trasformazione completa in una struttura grafica ad alta polimerizzazione, piuttosto che evaporare o formare sottoprodotti incompleti.

Il Ruolo del Microambiente

Per capire perché il coperchio è essenziale, bisogna guardare oltre il semplice contenimento. Il coperchio altera le condizioni termodinamiche e cinetiche all'interno del crogiolo durante il processo di riscaldamento nel forno a muffola.

Controllo della Sublimazione

I precursori come la melamina sono inclini alla sublimazione alle alte temperature richieste per la sintesi (spesso intorno ai 550 °C).

Senza un coperchio, una porzione significativa del precursore passerebbe direttamente dallo stato solido a quello gassoso e uscirebbe dal recipiente prima che avvenga la reazione.

Il coperchio limita questo flusso d'aria, mantenendo la materia prima all'interno della zona riscaldata abbastanza a lungo da subire la policondensazione termica.

Regolazione della Pressione del Vapore

Il processo di policondensazione rilascia gas, in particolare ammoniaca, come sottoprodotti intermedi.

Un crogiolo coperto trattiene questi gas, mantenendo una specifica pressione parziale di ammoniaca all'interno del recipiente di reazione.

Questa pressione non è un prodotto di scarto; è chimicamente attiva e influenza il percorso di reazione, stabilizzando la transizione dal precursore alla struttura grafica finale.

Garanzia dell'Integrità Strutturale

L'obiettivo finale è ottenere una struttura grafica ad alta polimerizzazione.

Se il precursore evapora o i gas intermedi fuoriescono troppo rapidamente, il materiale risultante potrebbe presentare bassi gradi di polimerizzazione o difetti strutturali.

Il contenimento fornito dal coperchio favorisce una trasformazione più uniforme e completa, risultando in un materiale semiconduttore di qualità superiore.

Comprensione dei Compromessi

Sebbene l'uso di un coperchio sia una pratica standard, la "tenuta" del sistema introduce variabili che devono essere gestite.

Semi-chiuso vs. Ermeticamente sigillato

L'ambiente di reazione deve essere relativamente chiuso, non ermeticamente sigillato.

L'obiettivo è limitare il flusso, non creare una bomba a pressione; i gas devono alla fine fuoriuscire lentamente per consentire il proseguimento della condensazione.

L'uso di un sigillante o di un coperchio eccessivamente pesante potrebbe potenzialmente creare un pericoloso accumulo di pressione o inibire il rilascio dei sottoprodotti necessari per le fasi di condensazione finali.

Ritardo Termico

La ceramica è un isolante. L'aggiunta di un coperchio pesante aumenta la massa termica del sistema.

È necessario assicurarsi che il tempo di permanenza (ad esempio, 4 ore) tenga conto del tempo necessario affinché l'interno del crogiolo coperto raggiunga la temperatura target di 550 °C.

Ottimizzazione del tuo Setup di Sintesi

Quando imposti il tuo esperimento di policondensazione termica, considera i tuoi obiettivi finali specifici per determinare come gestire la configurazione del crogiolo.

- Se il tuo obiettivo principale è la Resa: Assicurati che il coperchio aderisca perfettamente al bordo del crogiolo per minimizzare la fuoriuscita di melamina sublimata, che è direttamente correlata alla massa finale del prodotto.

- Se il tuo obiettivo principale è la Cristallinità: Riconosci che la pressione parziale di ammoniaca aiuta nell'ordinamento degli strati grafite; un coperchio allentato potrebbe portare a un fotocatalizzatore più amorfo e meno attivo.

Il coperchio è uno strumento di controllo chimico, che trasforma un caotico processo di riscaldamento ad aria aperta in una reazione di sintesi regolata.

Tabella Riassuntiva:

| Funzione | Descrizione | Impatto sulla Sintesi |

|---|---|---|

| Controllo della Sublimazione | Limita la fuoriuscita del precursore (melamina) come gas | Maggiore resa del prodotto e ritenzione di massa |

| Regolazione del Vapore | Mantiene la pressione parziale di ammoniaca | Garantisce la completa polimerizzazione in strutture grafite |

| Controllo dell'Atmosfera | Crea un microambiente semi-chiuso | Migliora la cristallinità e riduce i difetti strutturali |

| Regolazione Cinetica | Rallenta lo scambio di gas durante il riscaldamento | Trasforma i precursori in materiali semiconduttori stabili |

Eleva la tua Sintesi di Materiali con KINTEK

Il controllo preciso della policondensazione termica richiede più di semplici alte temperature: richiede l'ambiente giusto. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD, insieme a ceramiche da laboratorio specializzate progettate per le tue esigenze di sintesi uniche.

Sia che tu stia ottimizzando la resa di g-C3N4 o sviluppando materiali semiconduttori avanzati, i nostri forni da laboratorio personalizzabili ad alta temperatura forniscono la stabilità termica e l'uniformità che la tua ricerca merita.

Pronto a perfezionare i tuoi processi di laboratorio? Contattaci oggi stesso per trovare la soluzione personalizzabile perfetta e sperimentare il vantaggio KINTEK nell'ingegneria di precisione.

Guida Visiva

Riferimenti

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché i forni da laboratorio sono considerati essenziali nelle applicazioni industriali e scientifiche? Sblocca precisione e controllo per i tuoi materiali

- Perché viene utilizzata una crogiolo di porcellana coperto per la calcinazione del carbone attivo? Assicurati la tua resa di carbonio di alta qualità

- Qual è il significato dell'uso di tubi di quarzo ad alta purezza nella crescita di MoS2? Garantire la sintesi di cristalli ad alta purezza

- Quali sono i vantaggi delle coperte in fibra ceramica spesse 150 mm nei forni? Aumenta l'efficienza e la sicurezza

- Come fanno i tubi in allumina ad alta purezza multi-foro a stabilizzare i test CV? Migliora l'accuratezza dei dati con le soluzioni KINTEK

- Quali sono le considerazioni tecniche per l'uso di crogioli di allumina? Ottimizzare la purezza e la microstruttura delle leghe ad alta entropia

- Qual è la pressione massima raggiungibile dalla pompa a vuoto ad acqua circolante? Scopri i suoi limiti di vuoto

- Come viene utilizzato un termometro a infrarossi bicolore per valutare i rivestimenti ceramici (Hf─Zr─Ti)C? Monitoraggio termico di precisione