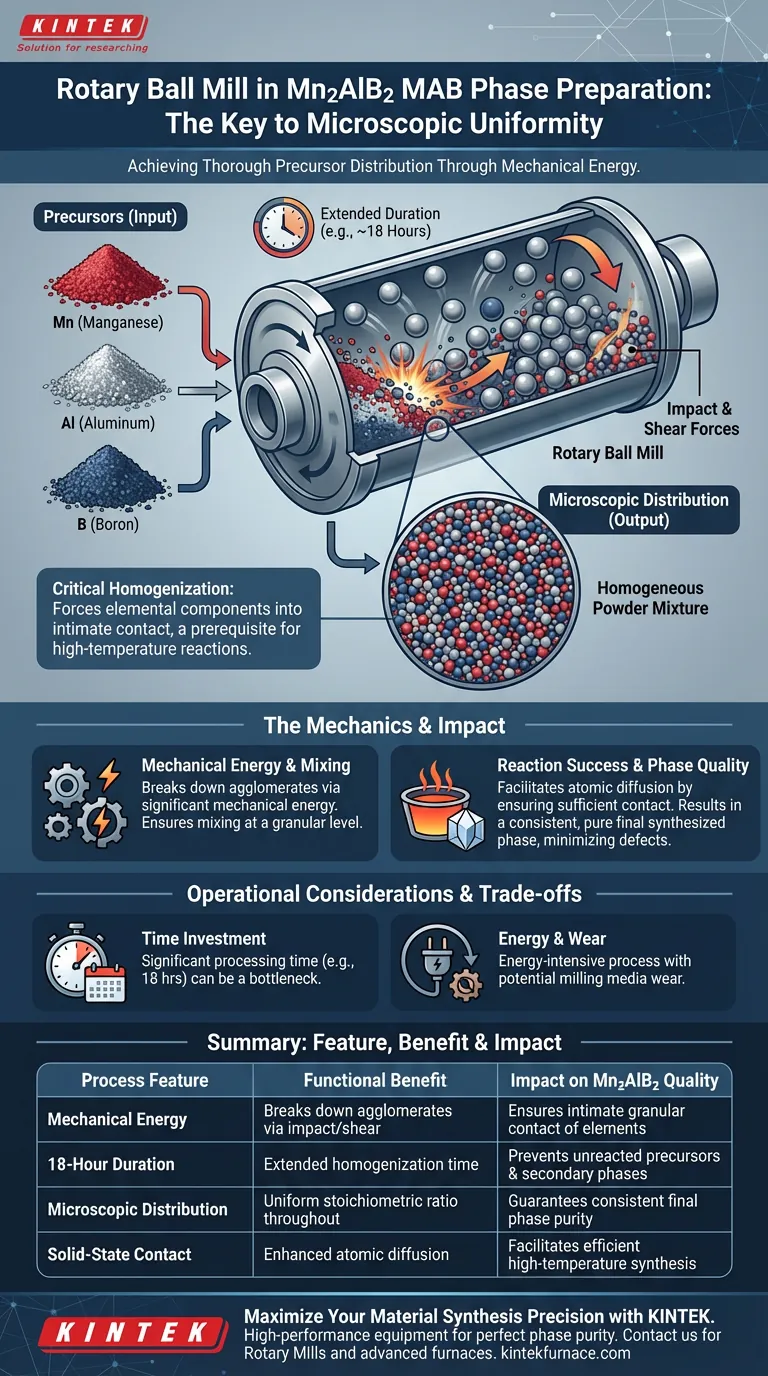

Lo scopo principale dell'uso di un mulino a sfere rotante nella preparazione della polvere di fase MAB Mn2AlB2 è ottenere una distribuzione microscopica completa dei componenti precursori. Applicando energia meccanica per una durata prolungata, tipicamente circa 18 ore, il mulino garantisce che le polveri di manganese, alluminio e boro siano mescolate in modo molto più uniforme di quanto una semplice miscelazione possa ottenere.

La macinazione a sfere rotante agisce come una fase critica di omogeneizzazione che forza i componenti elementari in stretto contatto. Questa uniformità microscopica è il prerequisito per reazioni di successo ad alta temperatura, garantendo che la fase sintetizzata finale sia coerente e pura.

La Meccanica dell'Omogeneizzazione

Utilizzo dell'Energia Meccanica

Il mulino a sfere rotante non si limita a mescolare gli ingredienti; impartisce una significativa energia meccanica alla miscela di polveri.

Mentre il mulino ruota, le forze di impatto e di taglio rompono gli agglomerati di particelle. Questo costringe gli elementi disparati - manganese, alluminio e boro - a mescolarsi a livello granulare.

Ottenere la Distribuzione Microscopica

L'obiettivo di questo processo è la distribuzione microscopica uniforme.

Nella sintesi allo stato solido, non è sufficiente avere la composizione media corretta; gli elementi devono essere mescolati perfettamente su scala microscopica. Il processo di macinazione a sfere garantisce che ogni regione distinta della miscela di polveri contenga il corretto rapporto stechiometrico degli elementi.

Impatto sul Successo della Reazione

Facilitare il Contatto

Affinché avvengano reazioni allo stato solido, le particelle reagenti devono essere in contatto fisico per consentire la diffusione atomica.

La durata prolungata della macinazione garantisce che tutti gli elementi siano in sufficiente contatto tra loro. Questa vicinanza è vitale affinché il successivo trattamento termico ad alta temperatura proceda in modo efficiente.

Garantire la Qualità della Fase Finale

Il risultato finale di questa rigorosa miscelazione è l'omogeneità della fase sintetizzata finale.

Senza la miscelazione intima fornita dal mulino a sfere, il prodotto finale conterrebbe probabilmente precursori non reagiti o fasi secondarie indesiderate. La lavorazione meccanica minimizza questi difetti, portando a una fase MAB Mn2AlB2 più pura.

Considerazioni Operative e Compromessi

Investimento di Tempo

Una considerazione chiave in questo processo è la durata richiesta per l'efficacia.

Il riferimento menziona specificamente un tempo di elaborazione prolungato, come 18 ore. Ciò rende la fase di macinazione un investimento di tempo significativo nel ciclo di produzione complessivo, agendo come un potenziale collo di bottiglia per un rapido throughput.

Energia e Usura

La dipendenza dall'energia meccanica continua implica un compromesso in termini di consumo energetico.

Sebbene necessario per la qualità, il processo è ad alto consumo energetico rispetto a metodi di miscelazione più semplici. Inoltre, l'azione meccanica può introdurre usura sui mezzi di macinazione, richiedendo un attento monitoraggio per prevenire la contaminazione (sebbene la contaminazione non sia esplicitamente dettagliata nel riferimento, è un'implicazione standard della macinazione meccanica).

Ottimizzare la Tua Strategia di Sintesi

Per garantire i migliori risultati nella sintesi di Mn2AlB2, allinea i parametri di processo con i tuoi requisiti di qualità.

- Se la tua attenzione principale è l'elevata purezza di fase: Aderisci rigorosamente a tempi di macinazione prolungati (ad esempio, 18 ore) per garantire il contatto microscopico degli elementi richiesto per un prodotto finale omogeneo.

- Se la tua attenzione principale è la coerenza del processo: Standardizza l'apporto di energia meccanica e la durata tra tutti i lotti per garantire una distribuzione stechiometrica riproducibile.

Una macinazione meccanica approfondita è il passo fondamentale che determina il successo dell'intero processo di sintesi.

Tabella Riassuntiva:

| Caratteristica del Processo | Beneficio Funzionale | Impatto sulla Qualità di Mn2AlB2 |

|---|---|---|

| Energia Meccanica | Rompe gli agglomerati tramite impatto/taglio | Garantisce uno stretto contatto granulare degli elementi |

| Durata di 18 Ore | Tempo di omogeneizzazione prolungato | Previene precursori non reagiti e fasi secondarie |

| Distribuzione Microscopica | Rapporto stechiometrico uniforme in tutto | Garantisce una purezza di fase finale coerente |

| Contatto allo Stato Solido | Diffusione atomica migliorata | Facilita una sintesi efficiente ad alta temperatura |

Massimizza la Precisione della Sintesi dei Tuoi Materiali con KINTEK

Materiali ad alte prestazioni come le fasi MAB di Mn2AlB2 richiedono una preparazione e un'elaborazione termica rigorose. KINTEK fornisce le attrezzature all'avanguardia necessarie per ottenere una purezza di fase e una coerenza perfette. Supportati da R&S e produzione esperte, offriamo Mulini Rotanti, Forni a Muffola, a Tubo, Sottovuoto e sistemi CVD ad alta precisione, tutti personalizzabili per le tue specifiche esigenze di ricerca o industriali.

Non lasciare che una miscelazione incoerente o gradienti termici compromettano i tuoi risultati. Contatta KINTEK oggi stesso per scoprire come i nostri forni da laboratorio avanzati e le soluzioni di macinazione possono ottimizzare il tuo flusso di lavoro di produzione.

Guida Visiva

Riferimenti

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Qual è la funzione di una pressa per pellet da laboratorio nella preparazione dei PCM? Ottimizzare i materiali per l'accumulo di energia negli edifici

- Come protegge un dispositivo di sigillatura sottovuoto l'ambiente sperimentale? Garantire la purezza nei test di compressione ad alta temperatura

- Quali funzioni svolgono le crogioli di grafite ad alta purezza nella sintesi del carburo di tantalio? Ruoli termici e chimici essenziali

- In che modo il design geometrico di un cestello per campioni influisce sull'accuratezza della misurazione nell'analisi termogravimetrica?

- Quali ruoli svolgono gli stampi in grafite ad alta purezza nella sinterizzazione dell'A357? Migliorare le prestazioni dei compositi a matrice di alluminio

- Perché viene selezionata una barca di quarzo ad alta purezza per la purificazione del tellurio? Ottenere risultati di grado semiconduttore 5N+

- Quali funzioni svolge un crogiolo di grafite ad alta densità? Più di un contenitore per la raffinazione del rame

- Qual è lo scopo di un letto di polvere di allumina? Ottimizzare la sbavatura termica per parti ceramiche stampate in 3D