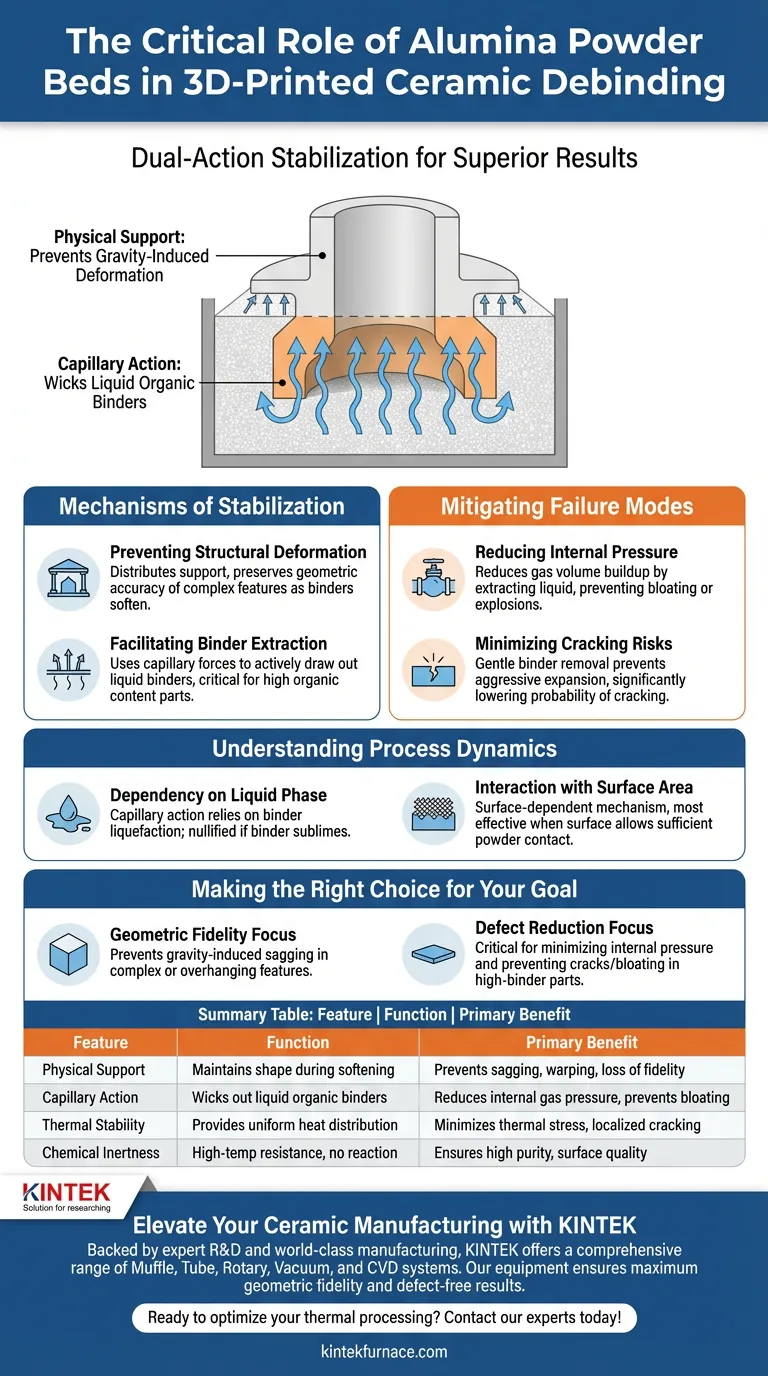

Lo scopo di un letto di polvere di allumina è fungere da mezzo stabilizzante a doppia azione che garantisce la sopravvivenza delle parti ceramiche stampate in 3D durante la fase critica di sbavatura termica. Fornisce un supporto fisico essenziale per mantenere geometrie complesse, utilizzando contemporaneamente forze capillari per estrarre attivamente i leganti organici liquidi.

Agendo sia come impalcatura che come stoppino, il letto di polvere di allumina attenua le due cause più comuni di fallimento delle parti: il collasso strutturale dovuto alla gravità e le fratture interne causate dall'accumulo di pressione del gas.

Meccanismi di Stabilizzazione

Per capire perché il letto di allumina è necessario, bisogna considerare lo stato fisico di una parte ceramica "verde" (non sinterizzata). All'aumentare delle temperature, i leganti che ammorbidiscono la parte possono causare distorsioni.

Prevenzione della Deformazione Strutturale

Durante le prime fasi della sbavatura termica, i leganti organici all'interno della parte ceramica spesso si ammorbidiscono o si liquefanno prima di essere rimossi.

Senza supporto esterno, parti complesse stampate in 3D sono altamente suscettibili ad afflosciarsi o deformarsi sotto il proprio peso.

Il letto di polvere di allumina si compatta attorno alla parte, fornendo un sistema di supporto fisico distribuito. Ciò preserva l'accuratezza dimensionale di caratteristiche intricate che altrimenti si deformerebbero.

Facilitazione dell'Estrazione del Legante

Oltre al semplice supporto, il letto di polvere svolge un ruolo attivo nel processo chimico.

Utilizza forze capillari per estrarre i leganti organici liquidi dal corpo ceramico.

Questo effetto di "stoppino" è critico per le parti con alto contenuto organico, poiché crea un percorso per l'uscita delicata dei leganti dalla parte, piuttosto che farli bollire violentemente all'interno della struttura.

Attenuazione delle Modalità di Fallimento

La transizione da una parte riempita di legante a una struttura ceramica porosa è il passaggio più pericoloso nella produzione. Il letto di allumina affronta direttamente i rischi di stress interni.

Riduzione della Pressione Interna

Quando i leganti si degradano in gas all'interno di una parte, creano pressione interna. Se questa pressione aumenta più velocemente di quanto il gas possa fuoriuscire, la parte si gonfierà o esploderà.

Estraendo il legante nel suo stato liquido tramite azione capillare, il letto di polvere riduce significativamente il volume di materiale che alla fine dovrà trasformarsi in gas.

Minimizzazione dei Rischi di Creazione di Fratture

La delicata rimozione dei leganti tramite stoppino previene l'aggressiva espansione associata alla rapida evoluzione dei gas.

Questo processo protegge la struttura interna della parte, abbassando significativamente la probabilità di creazione di fratture o rigonfiamenti.

Comprensione delle Dinamiche del Processo

Sebbene il letto di polvere di allumina sia uno strumento potente, si basa su specifiche interazioni fisiche per funzionare correttamente.

Dipendenza dalla Fase Liquida

L'efficacia dell'azione capillare dipende interamente dal legante che entra in una fase liquida.

Se un sistema legante sublima (si trasforma direttamente in gas) senza liquefarsi, il vantaggio dello stoppino del letto di allumina viene annullato, lasciandolo solo come supporto fisico.

Interazione con l'Area Superficiale

L'estrazione capillare è un meccanismo dipendente dalla superficie.

Ciò significa che la tecnica è particolarmente efficace per parti in cui l'area superficiale consente un contatto sufficiente con la polvere per facilitare il flusso del legante liquido.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso di un letto di polvere di allumina non riguarda solo il mantenimento di una parte in posizione; è una strategia per gestire il trasporto di massa interno.

- Se il tuo obiettivo principale è la Fedeltà Geometrica: Il letto di polvere è essenziale per prevenire la deformazione indotta dalla gravità in caratteristiche complesse o a sbalzo quando il legante si ammorbidisce.

- Se il tuo obiettivo principale è la Riduzione dei Difetti: L'azione capillare è fondamentale per minimizzare la pressione interna, prevenendo le crepe e i rigonfiamenti associati a parti ad alto contenuto di legante.

Un letto di polvere di allumina trasforma la sbavatura da un evento termico ad alto rischio in un processo di estrazione controllato e graduale.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sbavatura | Beneficio Primario |

|---|---|---|

| Supporto Fisico | Mantiene la forma delle parti verdi durante l'ammorbidimento del legante | Previene afflosciamenti, deformazioni e perdita di fedeltà geometrica |

| Azione Capillare | Assorbe i leganti organici liquidi attraverso il contatto superficiale | Riduce la pressione interna del gas e previene i rigonfiamenti |

| Stabilità Termica | Fornisce una distribuzione uniforme del calore attorno alla parte | Minimizza lo stress termico e le crepe localizzate |

| Inerzia Chimica | Resistenza alle alte temperature senza reagire con le ceramiche | Garantisce elevata purezza e qualità superficiale della parte finale |

Eleva la Tua Produzione Ceramica con KINTEK

La sbavatura precisa è il fondamento delle ceramiche ad alte prestazioni. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio. Sia che tu abbia bisogno di gestire complessi processi di stoppino o richieda sistemi personalizzabili per esigenze di materiali uniche, le nostre attrezzature garantiscono la massima fedeltà geometrica e risultati privi di difetti.

Pronto a ottimizzare il tuo processo termico? Contatta i nostri esperti oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio o la tua linea di produzione!

Guida Visiva

Riferimenti

- Eveline Zschippang, Anne‐Kathrin Wolfrum. Sintering of Si <sub>3</sub> N <sub>4</sub> –SiC–MoSi <sub>2</sub> composites additively manufactured by Multi Material Jetting. DOI: 10.1111/ijac.14715

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Qual è la funzione dell'ambiente di azoto nella pirolisi? Padroneggiare la carbonizzazione con forni da laboratorio

- Qual è il ruolo di un reattore al quarzo all'interno di un apparato di distillazione sotto vuoto per il recupero dei metalli? Sblocco di un'estrazione efficiente ad alta purezza

- Quali materiali sono comunemente usati per i tubi dei forni per resistere al calore elevato? Scegli il migliore per il tuo laboratorio

- Come fa un controllore di flusso di massa (MFC) di precisione a regolare il gas di trasporto di argon per influenzare la crescita di nanosheet di WS2?

- Come contribuiscono i controllori di flusso di massa (MFC) alla ripetibilità della sintesi di In2Se3? Padronanza della stabilità del processo CVD

- Quale funzione svolge un rivestimento in PTFE nella sintesi di NiWO4? Garantire la purezza e prevenire la corrosione nei reattori idrotermali

- Perché un deflettore termico in grafite è necessario per il controllo del campo termico? Padronanza della qualità della crescita di cristalli singoli

- Perché i contenitori di reazione devono essere sigillati all'interno di un tubo di quarzo fuso? Proteggi l'integrità della crescita dei tuoi cristalli