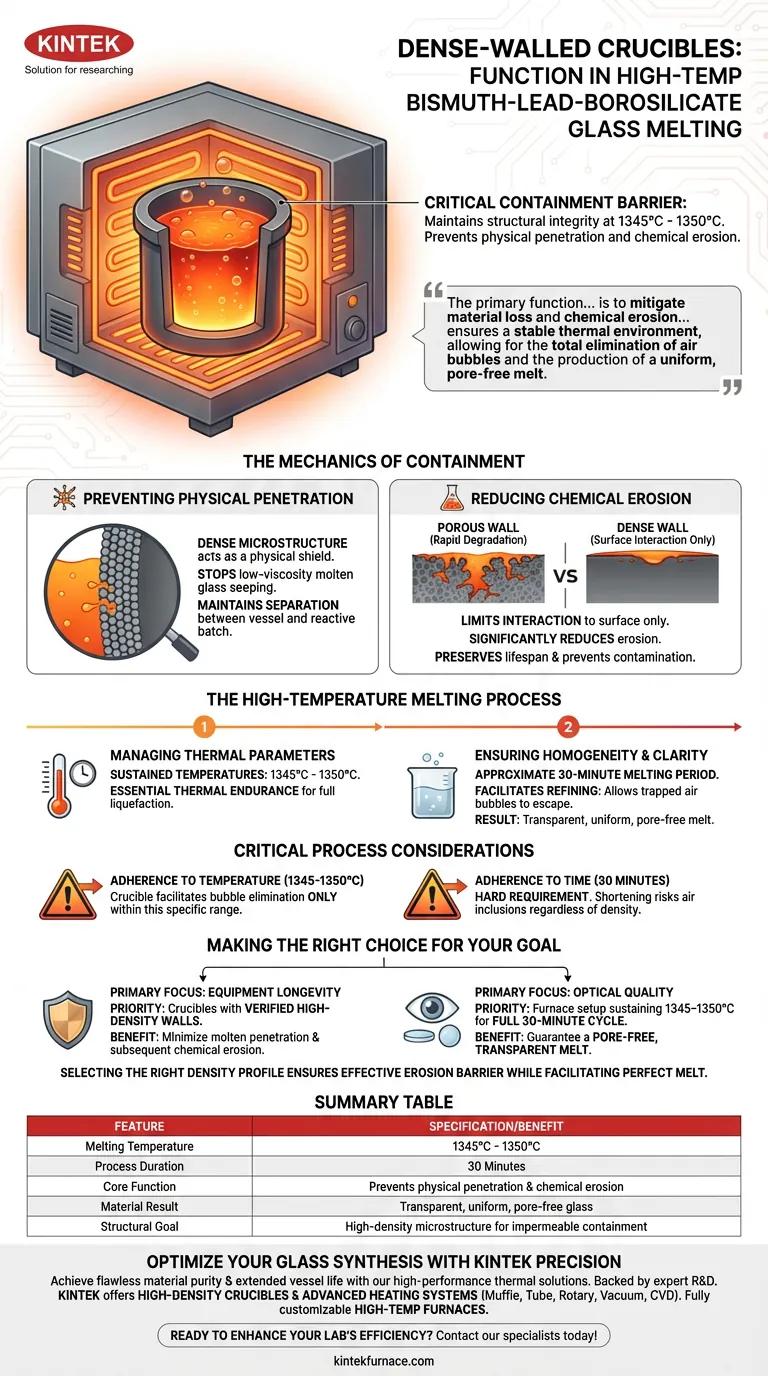

I crogioli a parete densa fungono da barriera di contenimento critica durante la sintesi ad alta temperatura del vetro borosilicato di bismuto e piombo. Questi recipienti mantengono la loro integrità strutturale all'interno di forni automatici a temperature comprese tra 1345°C e 1350°C, funzionando specificamente per impedire al vetro fuso di penetrare fisicamente le pareti del recipiente. Bloccando questa penetrazione, il crogiolo minimizza l'erosione chimica e consente alla miscela di liquefarsi completamente nell'arco di 30 minuti.

La funzione principale di un crogiolo a parete densa è quella di mitigare la perdita di materiale e l'erosione chimica creando un'interfaccia impermeabile contro il vetro fuso. Questo contenimento garantisce un ambiente termico stabile, consentendo l'eliminazione totale delle bolle d'aria e la produzione di una fusione uniforme e priva di pori.

La Meccanica del Contenimento

Prevenire la Penetrazione Fisica

La caratteristica distintiva di questi crogioli è la loro densa composizione microstrutturale.

Questa alta densità agisce come uno scudo fisico, impedendo al vetro fuso a bassa viscosità di infiltrarsi nei pori del crogiolo.

Impedendo questa infiltrazione, il crogiolo mantiene una netta separazione tra il materiale del recipiente e la miscela di vetro reattiva.

Ridurre l'Erosione Chimica

Quando il vetro fuso penetra nella parete di un crogiolo, aumenta la superficie disponibile per l'attacco chimico, portando a un rapido degrado.

Le pareti dense di questi crogioli limitano efficacemente questa interazione solo alla superficie.

Ciò riduce significativamente l'erosione chimica, preservando la durata del crogiolo e prevenendo la contaminazione della miscela di vetro con materiale del crogiolo.

Il Processo di Fusione ad Alta Temperatura

Gestione dei Parametri Termici

Il crogiolo deve resistere a una finestra di temperatura precisa e aggressiva.

Il processo richiede che il recipiente mantenga le materie prime a temperature sostenute comprese tra 1345°C e 1350°C.

Questa resistenza termica è necessaria per far passare la miscela grezza a uno stato completamente liquido.

Garantire Omogeneità e Chiarezza

La funzione del crogiolo va oltre il semplice contenimento; facilita la raffinazione del vetro.

Durante un periodo di fusione di circa 30 minuti, l'ambiente stabile fornito dal crogiolo consente la fuoriuscita delle bolle d'aria intrappolate.

Il risultato è una fusione di vetro trasparente, uniforme e priva di pori, essenziale per applicazioni di alta qualità del vetro borosilicato di bismuto e piombo.

Considerazioni Critiche sul Processo

Aderenza a Tempo e Temperatura

Sebbene le pareti dense forniscano protezione, la qualità del vetro finale dipende rigorosamente dai parametri del processo.

Il crogiolo può facilitare l'eliminazione delle bolle solo se viene mantenuto l'intervallo di temperatura specifico (1345–1350°C).

Inoltre, la durata di 30 minuti è un requisito inderogabile; accorciare questa finestra rischia di lasciare inclusioni d'aria nella fusione, indipendentemente dalla densità del crogiolo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di fusione del vetro, considera il tuo obiettivo primario quando valuti le prestazioni del crogiolo:

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Dai priorità ai crogioli con pareti ad alta densità verificate per ridurre al minimo la penetrazione del fuso e la conseguente erosione chimica.

- Se il tuo obiettivo principale è la qualità ottica: Assicurati che la configurazione del tuo forno possa sostenere il recipiente a 1345–1350°C per l'intero ciclo di 30 minuti per garantire una fusione priva di pori e trasparente.

La scelta del profilo di densità corretto garantisce che il tuo crogiolo funga da barriera efficace contro l'erosione, facilitando al contempo la fusione perfetta.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Benefici |

|---|---|

| Temperatura di Fusione | 1345°C - 1350°C |

| Durata del Processo | 30 Minuti |

| Funzione Principale | Previene la penetrazione fisica e l'erosione chimica |

| Risultato del Materiale | Vetro trasparente, uniforme e privo di pori |

| Obiettivo Strutturale | Microstruttura ad alta densità per un contenimento impermeabile |

Ottimizza la Tua Sintesi di Vetro con la Precisione KINTEK

Ottieni una purezza impeccabile del materiale e una maggiore durata del recipiente con le nostre soluzioni termiche ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre crogioli ad alta densità e sistemi di riscaldamento avanzati, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu necessiti di attrezzature standard da laboratorio o di un forno ad alta temperatura completamente personalizzabile su misura per le tue specifiche applicazioni di vetro borosilicato di bismuto e piombo, ti forniamo il vantaggio tecnico di cui hai bisogno.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta i nostri specialisti oggi stesso per discutere i requisiti del tuo progetto personalizzato!

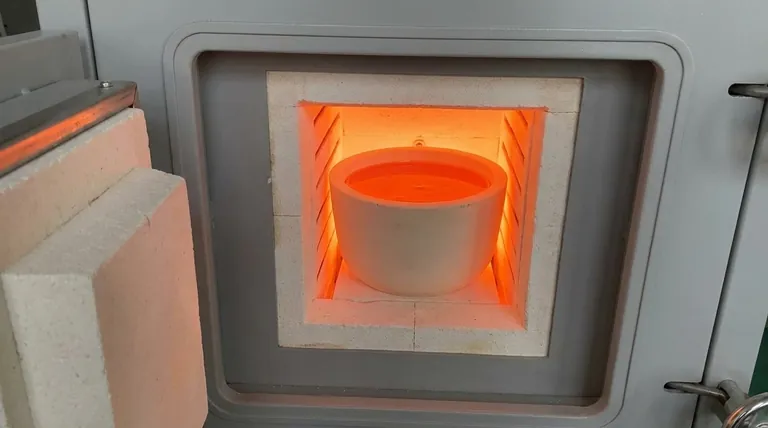

Guida Visiva

Riferimenti

- M. Gopi Krishna, N V Prasad. Characterization of a Novel System of Bismuth Lead Borosilicate Glass Containing Copper. DOI: 10.17485/ijst/v17i9.81

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione di una piastra di grafite nella saldatura a microonde? Garantire purezza e uniformità termica per la sintesi di HEA

- Perché sono necessari una pressa e stampi per la pellettizzazione quando si preparano i pellet per la fusione del magnesio? Garantire efficienza e controllo della fusione

- Quali tipi di vassoi sono compatibili con gli elementi riscaldanti MoSi2? Garantire prestazioni e longevità ottimali

- Perché una barca di quarzo è considerata uno strumento di trasporto essenziale per la sintesi di nanotubi di carbonio mediante pirolisi catalitica?

- Qual è la funzione di un forno di essiccazione da laboratorio nel pretrattamento dei film di SnO2? Garantire la stabilizzazione del film senza crepe

- Perché vengono utilizzate sfere in lega di carburo di tungsteno duro per la fresatura SSBSN? Garantire la purezza con mezzi resistenti all'usura

- Quale ruolo svolge un crogiolo di corindone nel processo di sinterizzazione della ceramica? Garantire l'integrità del materiale ad alta purezza

- Quali sono le funzioni specifiche del macinatore e del forno da laboratorio durante la preparazione del carbone attivo a base di canna da zucchero?