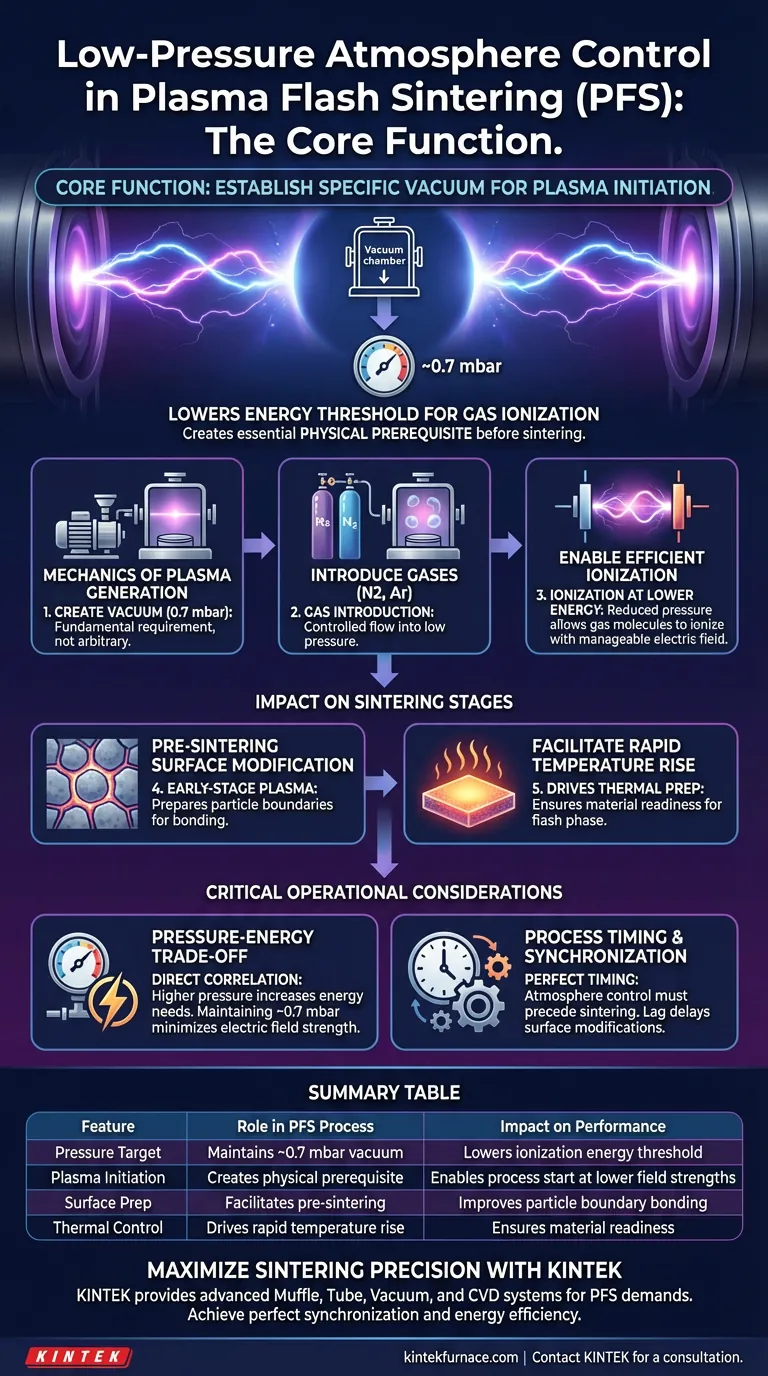

La funzione principale delle apparecchiature di controllo dell'atmosfera a bassa pressione nel processo di sinterizzazione flash al plasma (PFS) è quella di stabilire l'ambiente di vuoto specifico richiesto per avviare il plasma. Riducendo la pressione della camera a circa 0,7 mbar, queste apparecchiature abbassano la soglia di energia necessaria per ionizzare i gas di processo. Ciò crea le condizioni fisiche essenziali per la generazione del plasma prima che inizi la fase di sinterizzazione effettiva.

Concetto chiave: Queste apparecchiature non si limitano a rimuovere l'aria; creano un "prerequisito fisico" per il processo. Mantenendo un ambiente a bassa pressione, consentono ai gas di ionizzarsi a intensità di campo elettrico gestibili, consentendo modifiche superficiali cruciali e un rapido riscaldamento prima della sinterizzazione flash formale.

La meccanica della generazione del plasma

Creare il prerequisito fisico

L'obiettivo principale delle apparecchiature di controllo è raggiungere e mantenere uno stato specifico di bassa pressione, tipicamente intorno a 0,7 mbar.

Questo livello di vuoto non è arbitrario; è il requisito fondamentale affinché il processo funzioni. Senza questa specifica condizione atmosferica, le successive reazioni fisiche necessarie per la PFS non possono essere avviate.

Consentire una ionizzazione efficiente

Una volta stabilito l'ambiente a bassa pressione, vengono introdotti gas come azoto o argon.

La pressione ridotta svolge un ruolo critico nella termodinamica: consente a queste molecole di gas di ionizzarsi a intensità di campo elettrico significativamente inferiori.

Se la pressione fosse più alta, l'energia necessaria per trasformare questi gas in plasma sarebbe proibitiva o tecnicamente irrealizzabile per il sistema.

L'impatto sugli stadi di sinterizzazione

Modifica superficiale pre-sinterizzazione

Il plasma generato da questo controllo a bassa pressione è attivo *prima* che avvenga l'evento di sinterizzazione flash formale.

Questo plasma di fase iniziale è responsabile della modifica della superficie del materiale. Prepara i bordi delle particelle per il legame che si verificherà in seguito nel processo.

Facilitare un rapido aumento della temperatura

Oltre agli effetti superficiali, l'ambiente di gas ionizzato guida un rapido aumento della temperatura.

Ciò garantisce che il materiale sia preparato termicamente per l'intensa emissione di energia che caratterizza la fase finale di sinterizzazione flash.

Considerazioni operative critiche

Compromesso pressione-energia

Esiste una correlazione diretta tra la qualità del vuoto e l'energia elettrica richiesta.

Se le apparecchiature non riescono a mantenere la bassa pressione target (ad esempio, salendo sopra 0,7 mbar), l'intensità del campo elettrico necessaria per innescare la ionizzazione aumenta. Ciò può portare a uno sforzo del sistema o a un mancato generamento del plasma.

Tempistica e sincronizzazione del processo

Il controllo dell'atmosfera deve essere perfettamente sincronizzato con il programma di sinterizzazione.

Poiché il plasma deve essere generato *prima* della sinterizzazione formale, qualsiasi ritardo nel raggiungimento della pressione target ritarderà le modifiche superficiali necessarie. Ciò può comportare un riscaldamento non uniforme o una sinterizzazione incompleta durante la fase flash.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare i risultati della tua sinterizzazione flash al plasma, considera come il tuo controllo atmosferico supporta i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'efficienza energetica: Assicurati che le tue apparecchiature possano sostenere in modo affidabile 0,7 mbar per ridurre al minimo l'intensità del campo elettrico richiesta per la ionizzazione.

- Se il tuo obiettivo principale è la qualità del materiale: Verifica che le apparecchiature stabilizzino l'atmosfera abbastanza presto da consentire una modifica superficiale completa prima dell'evento flash.

Un controllo atmosferico preciso è il guardiano che trasforma gli input di gas standard nel plasma attivo richiesto per una sinterizzazione ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo PFS | Impatto sulle prestazioni |

|---|---|---|

| Obiettivo di pressione | Mantiene un vuoto di ~0,7 mbar | Abbassa la soglia di energia di ionizzazione |

| Iniziazione del plasma | Crea il prerequisito fisico per la ionizzazione del gas | Consente l'avvio del processo a intensità di campo inferiori |

| Preparazione superficiale | Facilita le modifiche pre-sinterizzazione | Migliora il legame dei bordi delle particelle |

| Controllo termico | Guida un aumento di temperatura rapido e uniforme | Garantisce la preparazione del materiale per la fase flash |

Massimizza la precisione della tua sinterizzazione con KINTEK

Un controllo atmosferico preciso fa la differenza tra un ciclo fallito e un materiale ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi avanzati di Muffole, Tubi, Vuoto e CVD progettati per soddisfare le rigorose esigenze della sinterizzazione flash al plasma. Sia che tu abbia bisogno di una soluzione standard o di un forno ad alta temperatura personalizzabile per esigenze di ricerca uniche, la nostra tecnologia garantisce che il tuo laboratorio raggiunga una sincronizzazione perfetta ed efficienza energetica.

Pronto a elevare la tua lavorazione termica? Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Riferimenti

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è la funzione di un forno a ossidazione termica nella crescita dei MEMS? Creare strati di passivazione di alta qualità

- Perché utilizzare il controllo dell'atmosfera di azoto nella riduzione della cromite? Garantire l'integrità del processo e prevenire l'ossidazione

- Quali sono i vantaggi di un forno a camera a atmosfera controllata nella preparazione e sinterizzazione dei materiali ceramici? Ottieni un controllo preciso per ceramiche superiori

- In che modo un forno a muffola ad atmosfera contribuisce alla sintesi e alla preparazione di nuovi materiali energetici? Sblocca la precisione per soluzioni energetiche avanzate

- Qual è il significato della fase di preriscaldamento utilizzando un forno ad alta temperatura? Garantire la resistenza e l'integrità dei pellet

- Come funziona una fornace a lampada integrata con una macchina di prova di trazione? Analisi esperta della resistenza al taglio ad alta temperatura

- Quali vantaggi offre un forno a atmosfera inerte? Ottenere un controllo preciso per materiali sensibili

- Qual è l'effetto del ricottura post-deposizione (PDA) sui film sottili di fluoruro? Ottimizzare le prestazioni dei transistor 2D