La ricottura post-deposizione (PDA) eseguita in un forno sotto vuoto è un trattamento termico critico progettato per migliorare strutturalmente i film sottili di fluoruro attraverso la ricristallizzazione e la densificazione termica. Applicando calore controllato in un ambiente sotto vuoto, questo processo riduce significativamente la porosità del film ed elimina efficacemente le tensioni residue interne generate durante la deposizione iniziale.

Concetto chiave: Il processo PDA trasforma i film sottili di fluoruro da uno stato poroso e stressato a una struttura densa e meccanicamente stabile. Questo affinamento fisico migliora direttamente l'affidabilità dielettrica, essenziale per minimizzare l'isteresi e migliorare l'inclinazione sub-soglia nelle applicazioni di transistor 2D.

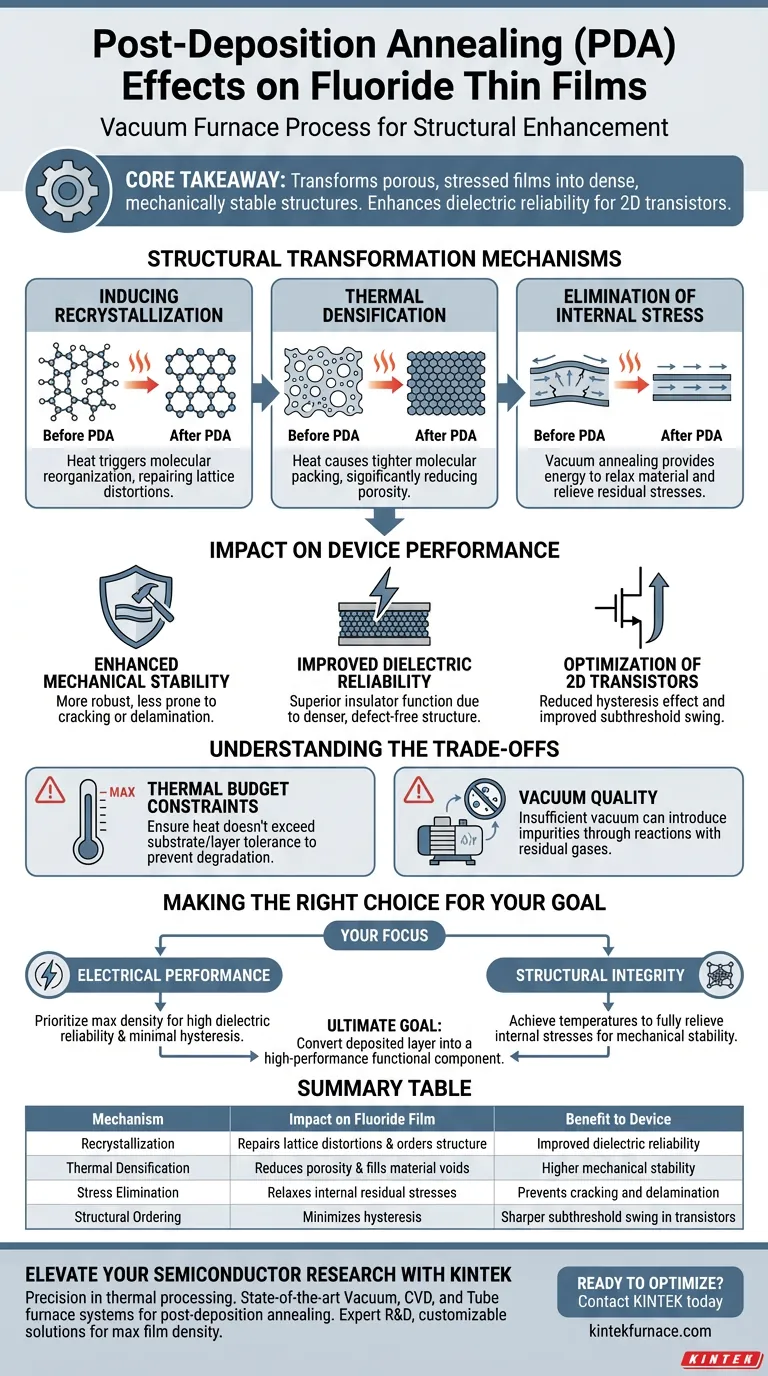

Meccanismi di Trasformazione Strutturale

Induzione della Ricristallizzazione

L'applicazione di energia termica durante la PDA consente alle molecole all'interno del film di fluoruro di riorganizzarsi. Ciò innesca la ricristallizzazione, riparando le distorsioni reticolari e promuovendo una struttura interna più ordinata.

Densificazione Termica

Mentre il film viene riscaldato, il materiale subisce la densificazione, facendo sì che le molecole si impacchettino più strettamente. Questo compattamento fisico riduce significativamente la porosità, rimuovendo i vuoti che altrimenti potrebbero compromettere l'integrità del materiale.

Eliminazione dello Stress Interno

I processi di deposizione spesso lasciano il film con elevati livelli di stress residuo interno. La ricottura sotto vuoto fornisce l'energia necessaria per rilassare il materiale, eliminando efficacemente questi stress e prevenendo futuri cedimenti strutturali.

Impatto sulle Prestazioni del Dispositivo

Migliore Stabilità Meccanica

Rimuovendo gli stress interni e riducendo la porosità, il film diventa più robusto. Questa stabilità meccanica assicura che il film sia meno incline a difetti fisici come crepe o delaminazioni nel tempo.

Migliore Affidabilità Dielettrica

I miglioramenti strutturali si traducono direttamente nelle prestazioni elettriche. Un film più denso e privo di difetti offre una maggiore affidabilità dielettrica, funzionando in modo più efficace come isolante nei componenti elettronici.

Ottimizzazione dei Transistor 2D

Per i transistor 2D, la qualità del film di fluoruro è fondamentale. Il processo PDA contribuisce a una riduzione dell'effetto di isteresi e a un miglioramento dell'inclinazione sub-soglia, portando a un comportamento di commutazione più nitido ed efficiente.

Comprensione dei Compromessi

Vincoli sul Budget Termico

Sebbene la ricottura migliori la qualità del film, richiede l'esposizione dell'intero dispositivo al calore. È necessario assicurarsi che il budget termico non superi la tolleranza del substrato o di altri strati sottostanti, il che potrebbe portare a diffusioni o degradazioni indesiderate.

Qualità del Vuoto

L'efficacia di questo processo dipende fortemente dall'ambiente di vuoto. Se la pressione del vuoto è insufficiente, i gas residui potrebbero reagire con il film di fluoruro durante il riscaldamento, introducendo potenzialmente nuove impurità anziché rimuovere i difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i vantaggi della ricottura post-deposizione, allinea i parametri del processo con i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale sono le Prestazioni Elettriche: Dai priorità ai programmi di ricottura che massimizzano la densità per garantire un'elevata affidabilità dielettrica e un'isteresi minima nelle operazioni dei transistor.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Concentrati sul raggiungimento di temperature sufficienti per rilassare completamente gli stress residui interni, garantendo la stabilità meccanica a lungo termine.

L'obiettivo finale della PDA sotto vuoto è convertire uno strato depositato in un componente funzionale ad alte prestazioni attraverso un rigoroso ordinamento strutturale.

Tabella Riassuntiva:

| Meccanismo | Impatto sul Film di Fluoruro | Beneficio per il Dispositivo |

|---|---|---|

| Ricristallizzazione | Ripara le distorsioni reticolari e ordina la struttura | Migliore affidabilità dielettrica |

| Densificazione Termica | Riduce la porosità e riempie i vuoti del materiale | Maggiore stabilità meccanica |

| Eliminazione dello Stress | Rilassa gli stress residui interni | Previene crepe e delaminazioni |

| Ordinamento Strutturale | Minimizza l'isteresi | Inclinazione sub-soglia più nitida nei transistor |

Eleva la Tua Ricerca sui Semiconduttori con KINTEK

La precisione nel trattamento termico è la chiave per sbloccare il pieno potenziale dei film sottili di fluoruro. KINTEK fornisce sistemi all'avanguardia per forni sotto vuoto, CVD e a tubo, progettati specificamente per gestire le rigorose esigenze della ricottura post-deposizione.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni personalizzabili ad alta temperatura da laboratorio garantiscono un controllo preciso della temperatura e un'integrità del vuoto elevata, consentendoti di ottenere la massima densità del film e un'affidabilità dielettrica superiore per le tue applicazioni di transistor 2D.

Pronto a ottimizzare la qualità del tuo film sottile? Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali fattori considerare quando si acquista un forno a atmosfera inerte? Garantire prestazioni e sicurezza ottimali

- In che modo il principio dell'atmosfera inerte migliora il controllo del processo nelle applicazioni scientifiche? Ottieni risultati precisi e privi di contaminanti

- Qual è il ruolo dell'argon nei forni ad atmosfera? Garantire la purezza e prevenire l'ossidazione nel trattamento termico

- Quale funzione critica svolge un forno di sinterizzazione ad alta temperatura in atmosfera controllata? Ingegneria di combustibili nucleari avanzati

- Qual è la differenza fondamentale tra forni a muffola e forni ad atmosfera? Scegli l'Attrezzatura Giusta per il Tuo Laboratorio

- Quali vantaggi ambientali offrono i forni a atmosfera controllata? Ridurre gli sprechi e aumentare l'efficienza

- Perché è necessaria una fornace di fusione con flusso costante di argon? Garantire la purezza nella produzione di vetro contenente iodio

- Quali sono i possibili orientamenti di un forno a crogiolo e i loro usi tipici? Scegli la configurazione giusta per il tuo processo