In sostanza, un forno a muffola è definito dalla sua semplicità strutturale per il riscaldamento in aria, mentre un forno a vuoto è un sistema complesso e multifunzionale definito dalla sua capacità di creare il vuoto. La differenza strutturale fondamentale è la presenza di un sistema a vuoto integrato—comprendente pompe e una camera sigillata—che è la caratteristica di design centrale di un forno a vuoto e interamente assente in un forno a muffola standard.

La scelta tra questi forni non riguarda solo il riscaldamento; riguarda il controllo dell'ambiente di processo. La struttura semplice di un forno a muffola è progettata per controllare la temperatura all'interno di un'atmosfera d'aria, mentre la struttura complessa di un forno a vuoto è progettata per controllare la temperatura e la quasi totale assenza di tale atmosfera.

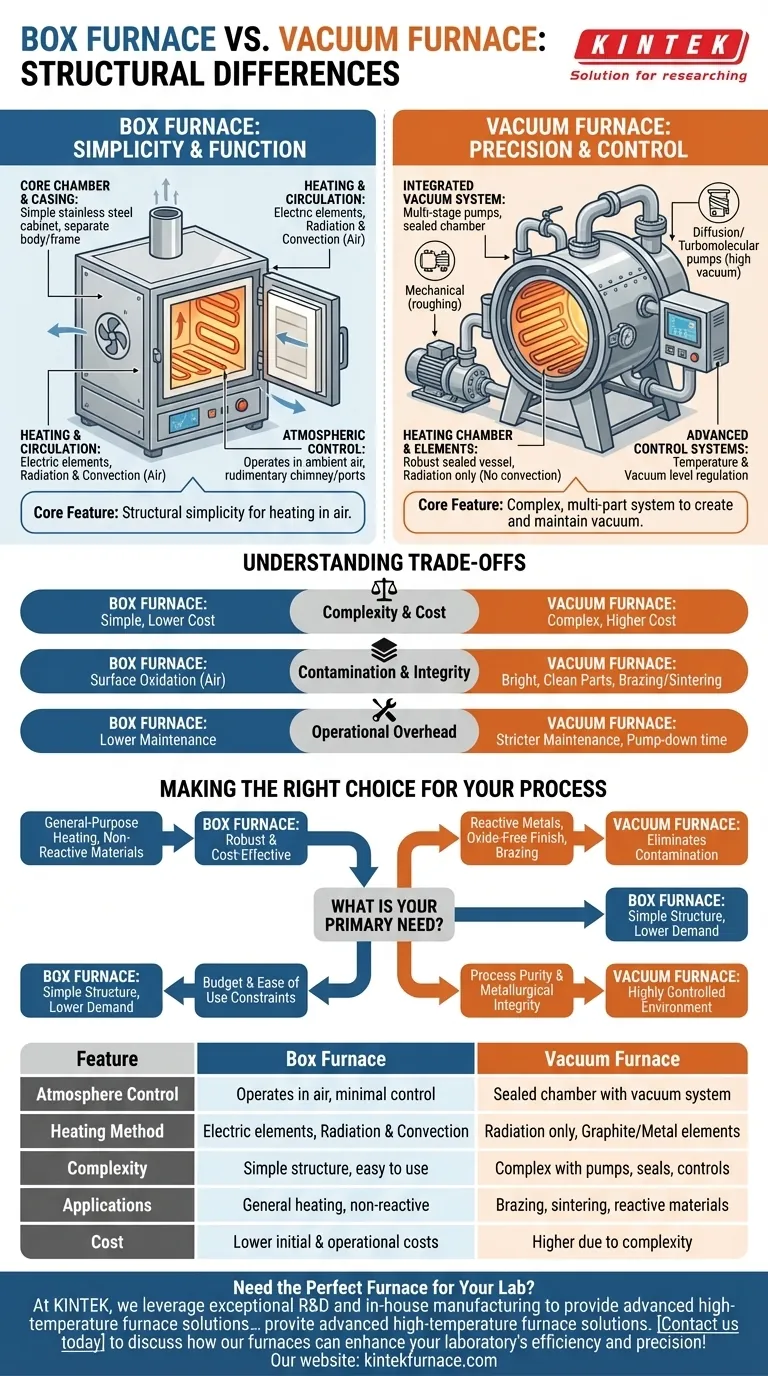

Decostruire il Forno a Muffola: Semplicità e Funzione

Un forno a muffola, spesso chiamato forno a camera, è progettato per applicazioni semplici e ad alta temperatura in cui l'interazione con l'atmosfera è accettabile o desiderata. La sua struttura privilegia la facilità d'uso e l'economicità.

La Camera Principale e l'Involucro

Il forno è costituito da un semplice armadio o camera a forma di scatola, tipicamente costruito con piastre di acciaio inossidabile e isolamento resistente alle alte temperature.

Per facilitare l'operazione e la manutenzione, il corpo principale del forno e il suo telaio di supporto sono spesso costruiti come unità separate.

Il Sistema di Riscaldamento e Circolazione

Il riscaldamento è solitamente realizzato con fili riscaldanti elettrici o elementi resistivi simili. Questi elementi riscaldano la camera, e il calore viene trasferito al pezzo in lavorazione sia per irraggiamento che per convezione.

Per migliorare l'uniformità della temperatura, molti forni a muffola includono attrezzature ausiliarie come ventole per far circolare l'aria calda all'interno della camera.

Controllo dell'Atmosfera

Per impostazione predefinita, un forno a muffola opera in aria ambiente. Alcuni modelli offrono un controllo rudimentale dell'atmosfera, come un camino controllabile per sfiatare i fumi o porte per l'introduzione di gas specifici, ma non sono progettati per mantenere il vuoto.

Anatomia di un Forno a Vuoto: Precisione e Controllo

La struttura di un forno a vuoto è intrinsecamente più complessa perché il suo obiettivo primario è rimuovere l'ambiente di processo (aria e altri gas) prima e durante il riscaldamento.

Il Sistema a Vuoto Integrato

Questa è la caratteristica strutturale distintiva. È un sistema multistadio che comprende una camera del forno sigillata e una serie di pompe.

Le pompe meccaniche sono utilizzate per lo sgrassamento iniziale, mentre le pompe a diffusione o le pompe turbomolecolari sono utilizzate per raggiungere i livelli di alto vuoto richiesti per processi sensibili.

La Camera di Riscaldamento e gli Elementi

La camera di riscaldamento è un recipiente robusto e sigillato, in grado di sopportare sia alte temperature che estreme differenze di pressione.

Gli elementi riscaldanti sono realizzati con materiali come grafite, ceramica o metalli refrattari che funzionano bene sotto vuoto. Poiché il vuoto ha pochissime molecole, il trasferimento di calore avviene quasi esclusivamente per irraggiamento, non per convezione.

I Sistemi di Controllo Avanzati

I forni a vuoto integrano molteplici sistemi di controllo. Un controller intelligente gestisce il profilo di temperatura, mentre un sistema separato monitora e regola il livello di vuoto all'interno della camera, coordinando il funzionamento delle varie pompe.

Comprendere i Compromessi

Le differenze strutturali creano una chiara divisione in termini di capacità, complessità e costo. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Complessità e Costo

L'aggiunta di un sistema a vuoto, di una camera rinforzata e di controlli avanzati rende un forno a vuoto significativamente più complesso e costoso da costruire e acquistare rispetto a un forno a muffola.

Contaminazione e Integrità del Materiale

Un forno a muffola causerà l'ossidazione sulla superficie della maggior parte dei metalli a causa del riscaldamento in aria. La struttura di un forno a vuoto è specificamente progettata per prevenire ciò, risultando in pezzi lucidi e puliti e consentendo processi come la brasatura, la sinterizzazione e la ricottura di materiali reattivi.

Costo Operativo

L'utilizzo di un forno a vuoto richiede maggiore formazione e un programma di manutenzione più rigoroso. Le pompe e le guarnizioni a vuoto necessitano di attenzione regolare per garantire le prestazioni e prevenire guasti costosi. Il ciclo di pompaggio aggiunge anche tempo a ogni ciclo di processo.

Fare la Scelta Giusta per il Tuo Processo

La sensibilità della tua applicazione alla contaminazione atmosferica è il fattore più importante nella scelta tra questi due tipi di forno.

- Se il tuo obiettivo principale è il riscaldamento generico o semplici trattamenti termici su materiali non reattivi: Un forno a muffola offre una soluzione robusta, economica e semplice.

- Se stai lavorando materiali reattivi, richiedi una finitura superficiale senza ossidi o stai eseguendo brasature: Il forno a vuoto è essenziale, poiché la sua struttura è appositamente costruita per eliminare la contaminazione atmosferica.

- Se il budget e la facilità d'uso sono i tuoi principali vincoli: La struttura più semplice e le minori esigenze operative di un forno a muffola lo rendono la scelta ovvia.

- Se la purezza del processo e l'integrità metallurgica sono non negoziabili: L'ambiente complesso ma altamente controllato fornito dalla struttura del forno a vuoto è l'unica opzione praticabile.

Comprendere che la struttura di ciascun forno ne abilita direttamente la funzione ti permette di selezionare lo strumento giusto per il risultato materiale desiderato.

Tabella Riassuntiva:

| Caratteristica | Forno a Muffola | Forno a Vuoto |

|---|---|---|

| Controllo Atmosfera | Funziona in aria, controllo minimo | Camera sigillata con sistema a vuoto per assenza di atmosfera |

| Metodo di Riscaldamento | Elementi elettrici, irraggiamento e convezione | Solo irraggiamento, elementi come grafite o metalli |

| Complessità | Struttura semplice, facile da usare | Complesso con pompe, guarnizioni e controlli avanzati |

| Applicazioni | Riscaldamento generale, materiali non reattivi | Brasatura, sinterizzazione, materiali reattivi, finiture senza ossidi |

| Costo | Costi iniziali e operativi inferiori | Maggiori a causa della complessità e della manutenzione |

Hai bisogno del forno perfetto per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu stia lavorando materiali reattivi o richieda un riscaldamento economico, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza e la precisione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ