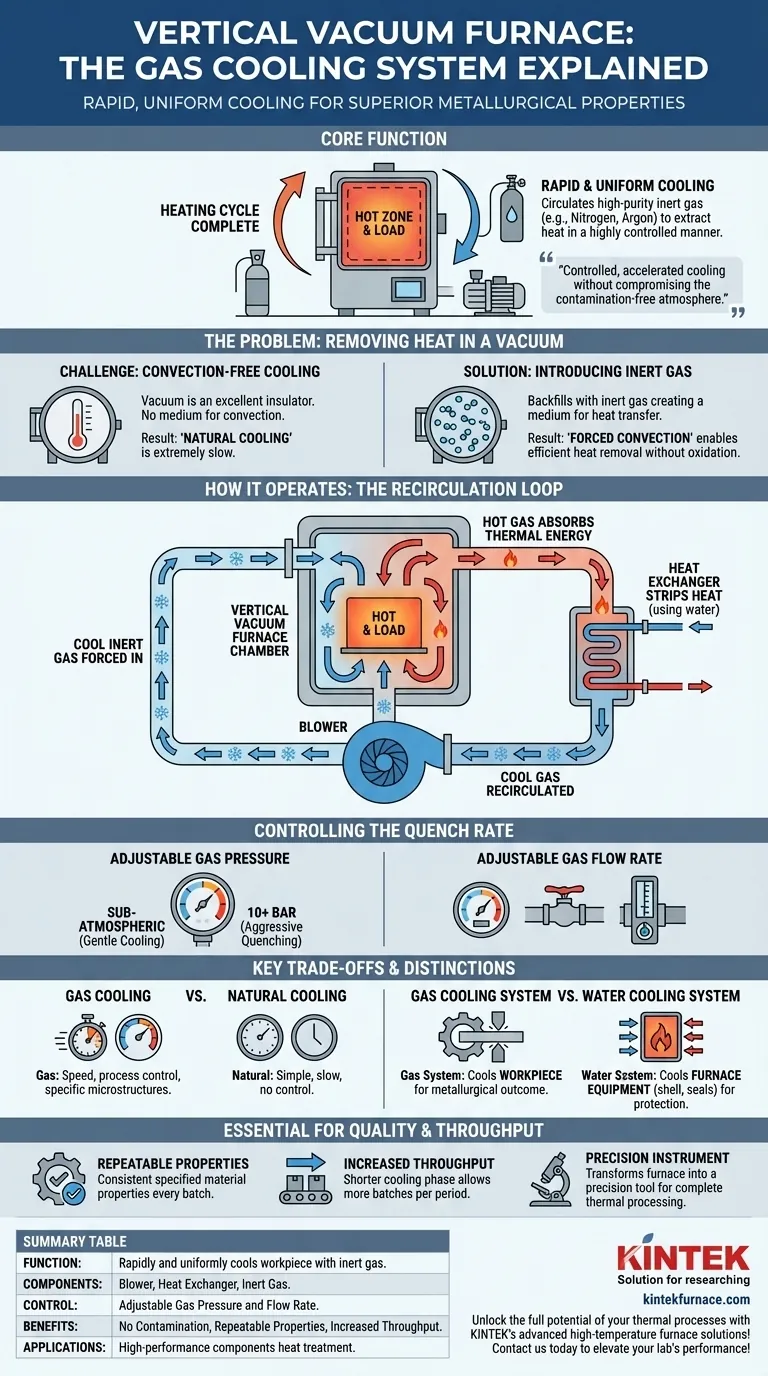

In sintesi, la funzione di un sistema di raffreddamento a gas in un forno a vuoto verticale è quella di raffreddare rapidamente e uniformemente il pezzo in lavorazione, o "carico", una volta completato il ciclo di riscaldamento. Ciò si ottiene facendo circolare un gas inerte ad alta purezza, come azoto o argon, attraverso la camera riscaldata per estrarre il calore in modo altamente controllato.

Dopo aver riscaldato un materiale nell'ambiente protettivo di un vuoto, è necessario raffreddarlo per fissare le proprietà desiderate. Il sistema di raffreddamento a gas fornisce un metodo per un raffreddamento controllato e accelerato senza compromettere l'atmosfera priva di contaminazione fornita dal vuoto.

Il problema: rimozione del calore nel vuoto

La sfida del raffreddamento senza convezione

Il vuoto è un eccellente isolante perché manca di un mezzo, come l'aria, per trasferire il calore per convezione.

Sebbene ciò sia vantaggioso per un riscaldamento efficiente, rende il raffreddamento estremamente lento. Semplicemente spegnere gli elementi riscaldanti si traduce in "raffreddamento naturale", un processo graduale che è spesso troppo lento per ottenere le proprietà metallurgiche specifiche richieste per i componenti ad alte prestazioni.

La soluzione: introduzione di un gas inerte

Il sistema di raffreddamento a gas risolve questo problema introducendo temporaneamente un mezzo per il trasferimento di calore nella camera del forno.

Reintroducendo nella camera un gas inerte, il sistema crea un ambiente in cui il calore può essere rimosso efficientemente dal pezzo in lavorazione tramite convezione forzata, il tutto prevenendo l'ossidazione e la contaminazione che si verificherebbero con l'esposizione all'aria.

Come funziona il sistema di raffreddamento a gas

Il circuito di ricircolo

Il sistema funziona a circuito chiuso. Un potente ventilatore forza il gas inerte freddo nella zona calda del forno.

Il gas scorre sopra il pezzo in lavorazione caldo, assorbendo la sua energia termica. Questo gas, ora caldo, viene quindi estratto dalla camera e diretto attraverso uno scambiatore di calore.

Il ruolo dello scambiatore di calore

Lo scambiatore di calore è fondamentale. Utilizza un mezzo di raffreddamento separato, tipicamente acqua, per rimuovere il calore dal gas inerte.

Una volta raffreddato, il gas inerte viene ricircolato dal ventilatore nella camera del forno per assorbire più calore dal carico. Questo ciclo continuo consente un raffreddamento rapido e costante.

Controllo della velocità di tempra

La velocità di raffreddamento, o "tempra", è controllata con precisione. Gli ingegneri possono regolare la pressione del gas — da livelli sub-atmosferici per un raffreddamento delicato a pressioni elevate (fino a 10 bar o più) per una tempra aggressiva.

La regolazione della portata del gas tramite valvole fornisce un ulteriore livello di controllo, consentendo di adattare perfettamente il profilo di raffreddamento ai requisiti del materiale.

Comprendere i compromessi e le distinzioni

Raffreddamento a gas vs. raffreddamento naturale

Il raffreddamento naturale è semplice ma estremamente lento e non offre alcun controllo sulla velocità di raffreddamento.

Il raffreddamento a gas fornisce la velocità e il controllo del processo necessari per il trattamento termico avanzato, consentendo la creazione di microstrutture specifiche che determinano la durezza finale, la resistenza e la durabilità di un materiale.

Raffreddamento a gas vs. raffreddamento ad acqua: una distinzione critica

È fondamentale non confondere il sistema di raffreddamento a gas con il sistema di raffreddamento ad acqua del forno.

Il sistema di raffreddamento a gas raffredda il pezzo in lavorazione all'interno del forno per ottenere un risultato metallurgico desiderato. Il sistema di raffreddamento ad acqua raffredda l'attrezzatura del forno stessa — come il guscio, le guarnizioni e i passanti di potenza — per proteggerla da danni durante il funzionamento.

Perché questo sistema è essenziale per qualità e rendimento

Ottenere proprietà dei materiali ripetibili

Il principale vantaggio di una tempra a gas controllata è la ripetibilità del processo. Garantisce che ogni parte di un lotto e ogni lotto nel tempo raggiungano le stesse proprietà del materiale specificate senza deviazioni.

Aumentare la produttività

Accorciando drasticamente la fase di raffreddamento del ciclo termico, il sistema di raffreddamento a gas consente di elaborare più lotti in un dato periodo. Ciò si traduce direttamente in una maggiore produttività ed efficienza per l'operazione di produzione.

Applicazione al tuo processo

La scelta del metodo di raffreddamento giusto dipende interamente dai tuoi obiettivi di processo.

- Se il tuo obiettivo principale è ottenere proprietà metallurgiche specifiche (ad esempio, durezza nell'acciaio per utensili): Un sistema di raffreddamento a gas è imprescindibile per fornire la tempra rapida e controllata richiesta.

- Se il tuo obiettivo principale è massimizzare la produttività: La capacità del sistema di accorciare i tempi di ciclo è essenziale per un'operazione efficiente.

- Se il tuo processo prevede materiali che non sono sensibili alle velocità di raffreddamento: Un semplice raffreddamento naturale nel vuoto potrebbe essere sufficiente, sebbene questo sia raro nelle applicazioni moderne.

In definitiva, il sistema di raffreddamento a gas trasforma il forno a vuoto da una semplice camera di riscaldamento a uno strumento di precisione per il trattamento termico completo.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione | Raffredda rapidamente e uniformemente il pezzo in lavorazione dopo il riscaldamento utilizzando la circolazione di gas inerte. |

| Componenti chiave | Soffiante, scambiatore di calore, gas inerte (es. azoto, argon). |

| Controllo del raffreddamento | Pressione e portata del gas regolabili per velocità di tempra precise. |

| Vantaggi | Previene la contaminazione, ottiene proprietà dei materiali ripetibili, aumenta la produttività. |

| Applicazioni | Ideale per il trattamento termico di componenti ad alte prestazioni che richiedono specifici risultati metallurgici. |

Sblocca il pieno potenziale dei tuoi processi termici con le soluzioni avanzate di forni ad alta temperatura di KINTEK!

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori apparecchiature ingegnerizzate con precisione come Forni a Vuoto Verticali, Forni a Muffola, Forni a Tubo, Forni Rotanti, Forni ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo adattare le soluzioni per soddisfare le tue esigenze sperimentali uniche, offrendo un controllo superiore del raffreddamento, proprietà dei materiali migliorate e una maggiore produttività.

Pronto a ottimizzare il tuo trattamento termico? Contattaci oggi per discutere come i nostri forni possono elevare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale