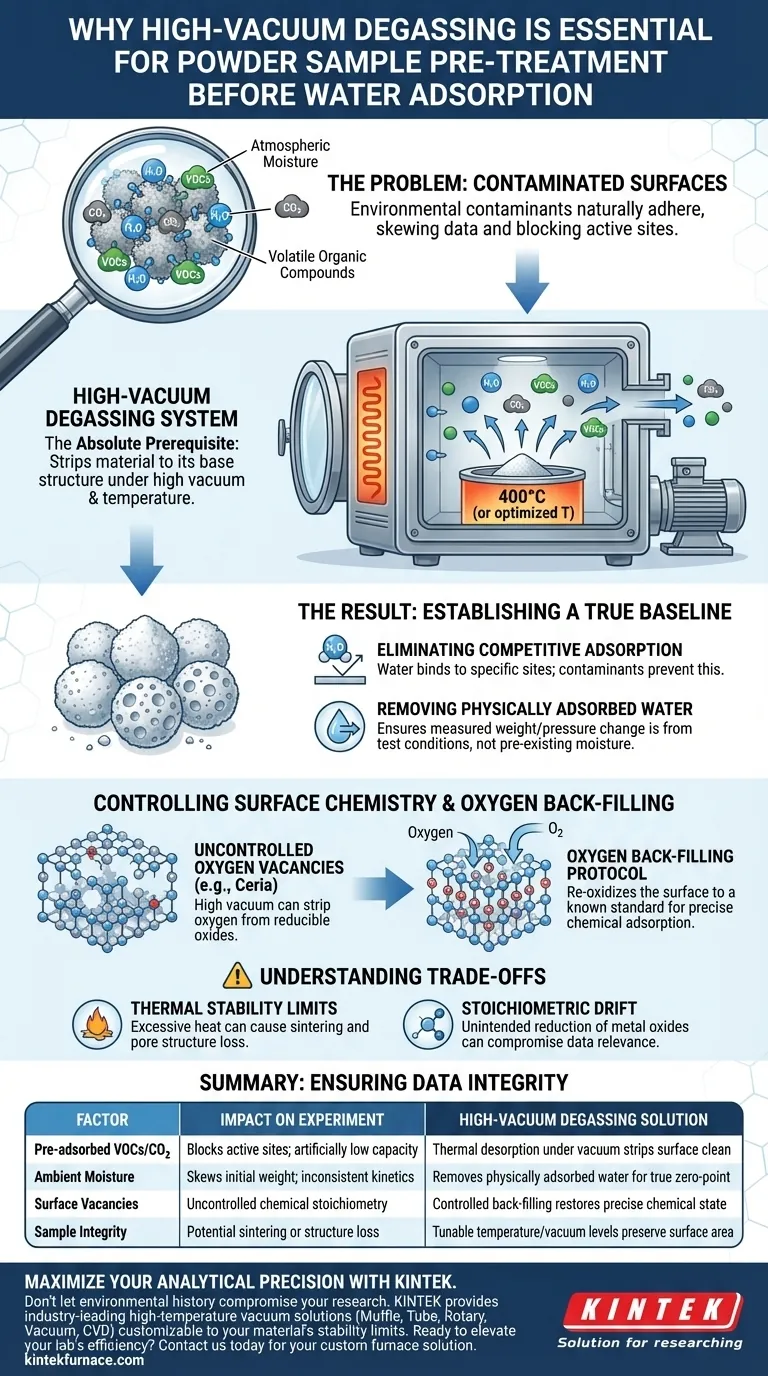

Il degasaggio ad alto vuoto è il prerequisito assoluto per garantire la validità dei dati sull'adsorbimento dell'acqua. Questo processo rimuove i contaminanti ambientali, in particolare anidride carbonica pre-adsorbita, composti organici volatili (COV) e umidità atmosferica, che aderiscono naturalmente alle superfici delle polveri. Sottoponendo il campione ad alto vuoto, tipicamente a temperature elevate intorno ai 400°C, si spoglia efficacemente il materiale fino alla sua struttura chimica di base.

Un esperimento di successo richiede un punto di partenza noto. Il degasaggio ad alto vuoto fornisce uno stato superficiale iniziale pulito e ben definito, garantendo che i tuoi dati misurino le proprietà intrinseche del materiale piuttosto che la sua storia ambientale.

Stabilire una Vera Linea di Base

La funzione primaria del degasaggio ad alto vuoto è quella di "resettare" il campione. Senza questo passaggio, i tuoi risultati saranno distorti dallo strato invisibile di contaminazione presente su quasi tutte le polveri esposte all'aria.

Eliminare l'Adsorbimento Competitivo

Gli esperimenti di adsorbimento dell'acqua misurano come le molecole d'acqua interagiscono con siti specifici sulla superficie del tuo materiale.

Se questi siti sono già occupati da CO2 o COV, l'acqua non può legarsi ad essi. Ciò porta a letture artificialmente basse della capacità di adsorbimento e a dati cinetici errati.

Rimuovere l'Acqua Fisicamente Adsorbita

Le polveri sono igroscopiche e trattengono naturalmente l'umidità ambientale.

Il degasaggio rimuove quest'acqua "fisicamente adsorbita". Ciò garantisce che qualsiasi variazione di peso o calo di pressione misurato durante il tuo esperimento sia dovuto alle condizioni di test, e non al rilascio di umidità preesistente.

Controllare la Chimica Superficiale

Oltre alla semplice pulizia, protocolli di degasaggio avanzati consentono di controllare rigorosamente la stechiometria chimica della superficie. Questo è vitale per materiali in cui i difetti superficiali giocano un ruolo nella reattività.

L'Importanza del Riempimento con Ossigeno

Per gli ossidi riducibili, come il biossido di cerio, alte temperature e vuoto possono alterare il bilancio di ossigeno del materiale.

Mentre il vuoto rimuove i contaminanti, può anche spogliare l'ossigeno dal reticolo, creando vacanze di ossigeno incontrollate.

Creare uno Stato Ben Definito

Per contrastare ciò, un protocollo specifico prevede il riempimento della camera con ossigeno dopo il degasaggio iniziale.

Ciò riossida la superficie a uno standard noto. Il risultato è una superficie incontaminata e chimicamente accurata, pronta per studi precisi di adsorbimento chimico.

Comprendere i Compromessi

Sebbene essenziale, il degasaggio ad alto vuoto è un processo aggressivo che deve essere adattato al tuo materiale specifico.

Limiti di Stabilità Termica

Il trattamento standard a 400°C è efficace per ceramiche robuste ma può essere distruttivo per materiali sensibili.

Il calore eccessivo può causare sinterizzazione, dove le particelle si fondono. Ciò riduce drasticamente l'area superficiale e altera la struttura dei pori che stai cercando di misurare.

Deriva Stechiometrica

Come visto con il biossido di cerio, gli ambienti a vuoto possono ridurre inavvertitamente gli ossidi metallici.

Se non si eseguono le necessarie fasi di ripristino (come il riempimento con ossigeno), si potrebbe testare un materiale con una densità di difetti diversa da quella prevista, compromettendo la rilevanza dei propri dati.

Garantire l'Integrità dei Dati nei Tuoi Esperimenti

Per ottenere risultati riproducibili, la tua strategia di pre-trattamento deve allinearsi alla natura chimica della tua polvere.

- Se il tuo obiettivo principale è la capacità generale: Assicurati che la temperatura sia sufficientemente alta da desorbire acqua e COV, ma abbastanza bassa da prevenire la sinterizzazione.

- Se il tuo obiettivo principale è la chimica superficiale (es. Ceria): Implementa una fase di riempimento con ossigeno dopo il degasaggio per standardizzare la concentrazione delle vacanze di ossigeno.

Definendo rigorosamente il tuo stato superficiale iniziale, trasformerai i tuoi dati da una stima approssimativa a una misurazione scientifica precisa.

Tabella Riassuntiva:

| Fattore | Impatto sull'Esperimento | Soluzione di Degasaggio ad Alto Vuoto |

|---|---|---|

| COV/CO2 Pre-adsorbiti | Blocca i siti attivi; capacità artificialmente bassa | Il desorbimento termico sotto vuoto pulisce la superficie |

| Umidità Ambientale | Distorce il peso iniziale; cinetica incoerente | Rimuove l'acqua fisicamente adsorbita per un vero punto zero |

| Vacanze Superficiali | Stechiometria chimica incontrollata | Il riempimento controllato ripristina uno stato chimico preciso |

| Integrità del Campione | Potenziale sinterizzazione o perdita di struttura | Livelli di temperatura/vuoto regolabili preservano l'area superficiale |

Massimizza la Precisione Analitica con KINTEK

Non lasciare che la storia ambientale comprometta la tua ricerca. KINTEK fornisce soluzioni di vuoto ad alta temperatura leader del settore, progettate per fornire gli stati superficiali iniziali ben definiti che i tuoi esperimenti richiedono.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una suite completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili in base ai limiti di stabilità del tuo materiale e ai requisiti stechiometrici specifici. Sia che tu stia trattando ossidi riducibili sensibili o ceramiche robuste, i nostri sistemi garantiscono che i tuoi dati riflettano le proprietà intrinseche del materiale.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali servizi di supporto sono disponibili per gli utenti di forni a vuoto personalizzati? Garantire prestazioni e tempi di attività per tutta la vita

- Quale flessibilità operativa offrono i forni a vuoto a più camere? Aumenta l'efficienza con la lavorazione continua

- Qual è la funzione di un forno di riscaldamento nel processo di separazione per distillazione di un'unità ad alto vuoto (HVU)?

- Come una fornace ad alto vuoto facilita il trattamento di ricottura di AlCoCrFeNi2.1? Padronanza della trasformazione di fase

- Qual è il ruolo di un forno sottovuoto o di un forno a vuoto nella preparazione di ossido di magnesio poroso ordinato tramite il metodo del nanocasting? Garantire una replica del materiale ad alta fedeltà

- Qual è lo scopo dell'introduzione di gas argon in un forno a vuoto durante la fase di raffreddamento della distillazione sotto vuoto del magnesio? Garantire purezza ed efficienza

- Perché i fogli di elettrodi rivestiti devono essere essiccati per periodi prolungati in un forno sottovuoto? Garantire purezza e prestazioni della batteria

- Quali sono le funzioni principali di un forno di carbocementazione sottovuoto? Ottieni un Trattamento Termico Superiore con Precisione