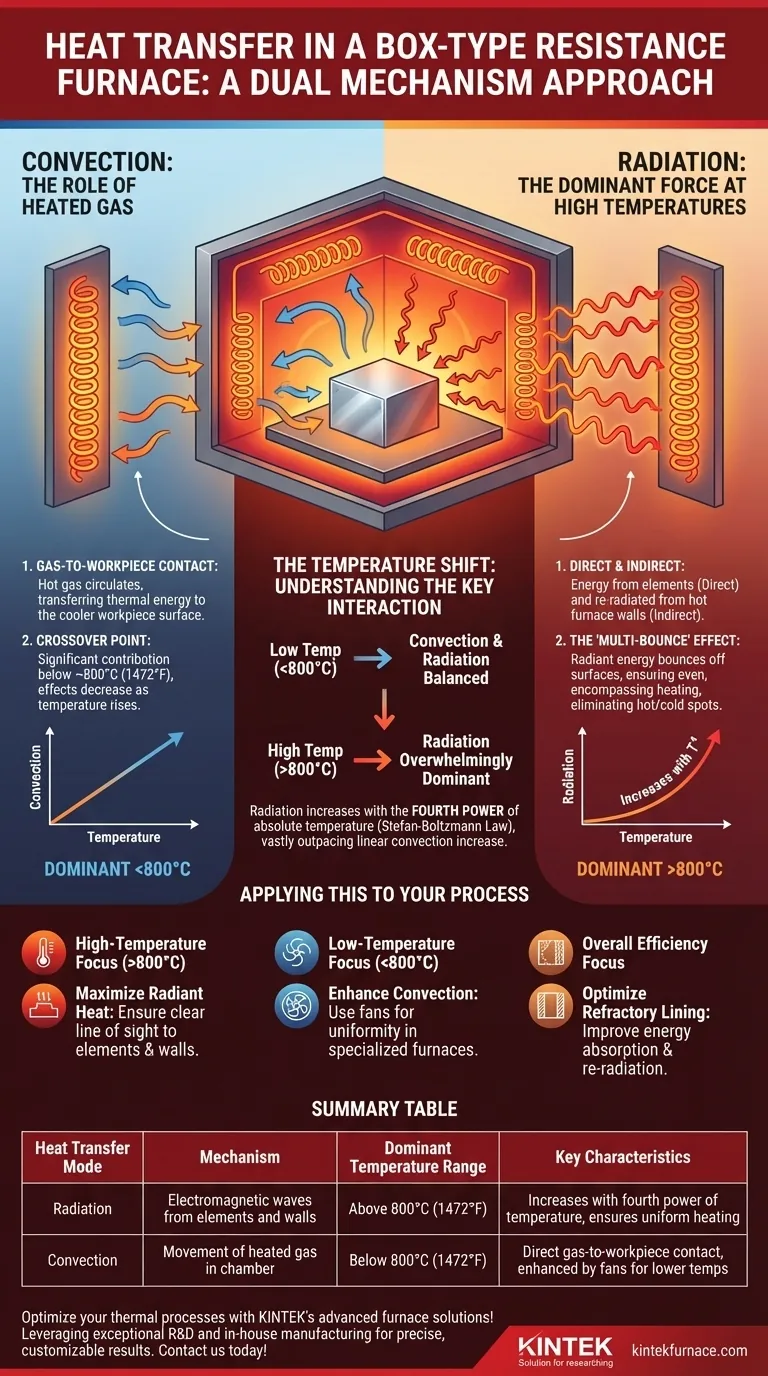

In breve, un pezzo in un forno a resistenza a scatola viene riscaldato da una combinazione di due distinti meccanismi. Le modalità primarie di trasferimento del calore sono l'irraggiamento dagli elementi riscaldanti caldi e dalle pareti del forno, e la convezione dall'atmosfera gassosa riscaldata all'interno della camera del forno.

Comprendere l'interazione tra queste due modalità di trasferimento del calore è fondamentale. Sebbene entrambe siano sempre presenti, la loro importanza relativa si sposta drasticamente con la temperatura, con l'irraggiamento che diventa la forza preponderante alle alte temperature tipiche dei processi di trattamento termico.

Come la convezione trasferisce il calore

La convezione è il processo di trasferimento del calore attraverso il movimento di un fluido, in questo caso, il gas (come l'aria) all'interno del forno.

Contatto gas-pezzo

Quando gli elementi riscaldanti del forno si attivano, riscaldano prima il gas che li circonda. Questo gas caldo circola quindi in tutta la camera e trasferisce la sua energia termica direttamente alla superficie più fredda del pezzo per contatto.

Il punto di incrocio della temperatura

A temperature del forno più basse, approssimativamente sotto gli 800°C (1472°F), gli effetti della convezione sono significativi e possono essere quasi pari a quelli dell'irraggiamento. Tuttavia, all'aumentare della temperatura, il suo contributo relativo diminuisce costantemente.

Il predominio dell'irraggiamento

L'irraggiamento è il trasferimento di energia tramite onde elettromagnetiche. Non richiede un mezzo e diventa esponenzialmente più potente all'aumentare della temperatura.

Irraggiamento diretto e indiretto

Il pezzo viene riscaldato da due percorsi di irraggiamento. L'irraggiamento diretto proviene direttamente dagli elementi riscaldanti incandescenti. L'irraggiamento indiretto si verifica quando le pareti interne e il tetto del forno assorbono energia dagli elementi e poi ri-irradiano quel calore sul pezzo da tutte le direzioni.

L'effetto "multi-rimbalzo"

Questo irraggiamento indiretto è vitale per un riscaldamento uniforme. L'energia radiante dagli elementi e dalle pareti colpisce il pezzo e altre superfici. Parte viene assorbita, e parte viene riflessa, "rimbalzando" nella camera fino a quando non viene infine assorbita. Questo crea un effetto di riscaldamento più uniforme e avvolgente rispetto all'affidarsi solo alle correnti di gas.

Comprendere l'interazione chiave

Il passaggio dal predominio della convezione all'irraggiamento non è arbitrario; è regolato dalla fisica fondamentale e ha implicazioni pratiche significative.

Perché l'irraggiamento prende il sopravvento

Il trasferimento di calore per convezione aumenta in modo relativamente lineare con la temperatura. Al contrario, il trasferimento di calore per irraggiamento aumenta con la quarta potenza della temperatura assoluta (legge di Stefan-Boltzmann). Questa relazione esponenziale significa che un piccolo aumento di temperatura si traduce in un massiccio aumento del calore radiante, mettendo rapidamente in ombra il ruolo della convezione.

L'impatto sull'uniformità

Affidarsi all'irraggiamento dalla grande superficie delle pareti e del tetto del forno aiuta ad eliminare punti caldi e freddi sul pezzo. Questo perché il pezzo viene "immerso" nell'energia termica da tutte le direzioni, il che è spesso più uniforme rispetto a correnti di gas convettive potenzialmente turbolente o irregolari.

Applicare questo al tuo processo

La tua strategia di riscaldamento dipende dalla comprensione di quale meccanismo stia svolgendo la maggior parte del lavoro alla tua temperatura target.

- Se il tuo obiettivo principale è un riscaldamento rapido e ad alta temperatura (>800°C): concentrati sulla massimizzazione del trasferimento di calore radiante. Il corretto posizionamento del pezzo per garantire una chiara linea di vista agli elementi riscaldanti e alle pareti calde è fondamentale.

- Se il tuo obiettivo principale è una lavorazione uniforme a bassa temperatura (<800°C): riconosci il doppio ruolo di convezione e irraggiamento. In alcuni forni specializzati, vengono utilizzate ventole per migliorare la convezione e garantire l'uniformità della temperatura in questi intervalli più bassi.

- Se il tuo obiettivo principale è l'efficienza complessiva: la qualità del rivestimento refrattario del forno è fondamentale. La sua capacità di assorbire e ri-irradiare energia verso l'interno influisce direttamente su quanto efficacemente il calore viene trasferito al pezzo invece di essere perso.

Padroneggiare l'equilibrio tra irraggiamento e convezione è la chiave per ottenere risultati precisi e ripetibili in qualsiasi processo termico basato su forno.

Tabella riassuntiva:

| Modalità di trasferimento del calore | Meccanismo | Intervallo di temperatura dominante | Caratteristiche chiave |

|---|---|---|---|

| Irraggiamento | Onde elettromagnetiche da elementi e pareti | Sopra gli 800°C (1472°F) | Aumenta con la quarta potenza della temperatura, garantisce un riscaldamento uniforme |

| Convezione | Movimento di gas riscaldato nella camera | Sotto gli 800°C (1472°F) | Contatto diretto gas-pezzo, migliorato da ventole per temperature più basse |

Ottimizza i tuoi processi termici con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffole, a Tubo, Rotanti, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e ottenere risultati di trattamento termico superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio