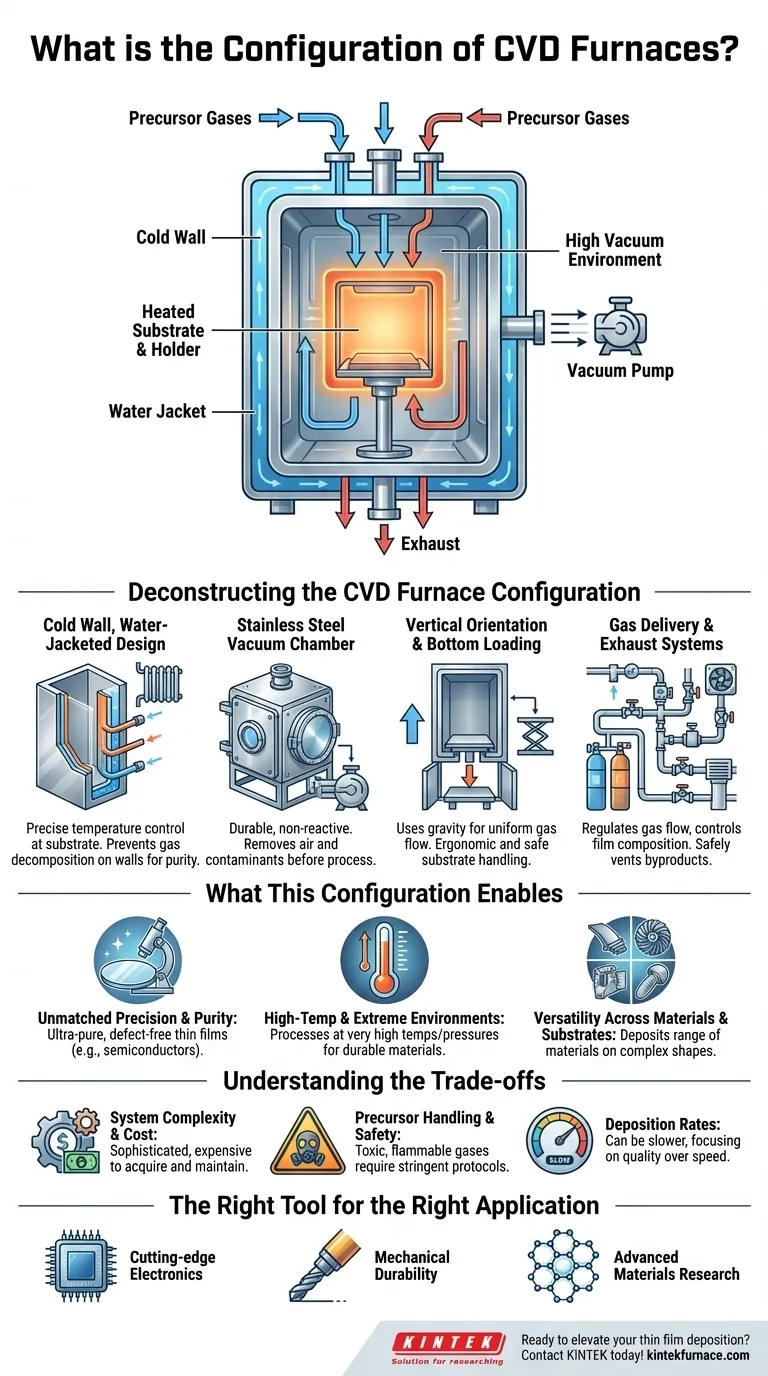

In sostanza, un forno a Deposizione Chimica da Vapore (CVD) è una camera di reazione altamente controllata. La configurazione più comune è un sistema a parete fredda, in acciaio inossidabile, con camicia d'acqua, tipicamente con orientamento verticale e meccanismo di caricamento dal basso per i substrati. Questo intero assemblaggio è progettato per operare sotto un vuoto spinto, creando un ambiente incontaminato in cui i gas precursori possono reagire su una superficie riscaldata per formare un film solido, uno strato atomico alla volta.

La configurazione specifica di un forno CVD non è casuale; ogni componente, dalle pareti fredde al sistema a vuoto, è progettato per un unico scopo primario: creare un ambiente ultrapuro e altamente controllabile per la deposizione di film sottili impeccabili su un substrato.

Scomposizione della configurazione del forno CVD

Il design fisico di un forno CVD è il risultato diretto delle esigenti richieste del processo di deposizione chimica da vapore. Ogni caratteristica chiave svolge una funzione critica nel raggiungimento di un rivestimento puro, uniforme e di alta qualità.

Il design a parete fredda con camicia d'acqua

Il termine "parete fredda" significa che solo il substrato e il suo supporto immediato vengono riscaldati, mentre le pareti interne della camera del forno rimangono fresche. Ciò si ottiene con una camicia d'acqua esterna che fa circolare continuamente l'acqua, assorbendo il calore in eccesso.

Questo design fornisce un controllo preciso della temperatura esattamente dove conta: sulla superficie del substrato. Impedisce ai gas precursori di decomporsi sulle pareti della camera, il che comporterebbe uno spreco di materiale e l'introduzione di impurità nel processo.

La camera a vuoto in acciaio inossidabile

I forni CVD sono costruiti come camere a vuoto sigillate, quasi sempre realizzate in acciaio inossidabile. Il vuoto è essenziale per rimuovere l'aria e qualsiasi altro contaminante prima dell'inizio del processo.

Operare ben al di sotto della pressione atmosferica garantisce che le uniche molecole presenti siano i gas precursori previsti. La costruzione in acciaio inossidabile fornisce durata e una superficie non reattiva, preservando la purezza delle reazioni chimiche.

Orientamento verticale e caricamento dal basso

Un orientamento verticale è comune perché utilizza la gravità per aiutare a fissare il substrato e spesso promuove un flusso di gas più uniforme attorno al pezzo.

I meccanismi di caricamento dal basso, in cui la base del forno viene abbassata per inserire il substrato, sono spesso più ergonomici e sicuri rispetto ai design con caricamento dall'alto, specialmente quando si lavora con componenti pesanti o delicati.

Sistemi di erogazione del gas e di scarico

Una parte integrante della configurazione è il sistema di erogazione del gas di precisione. Questa rete di tubazioni, valvole e controllori di flusso massico regola meticolosamente il flusso di uno o più gas precursori nella camera.

La composizione del film risultante è controllata direttamente dalla miscela di gas e il suo spessore è determinato dalla concentrazione del gas e dal tempo di deposizione. Un sistema di scarico corrispondente venting in modo sicuro i gas non reagiti e i sottoprodotti.

Cosa consente questa configurazione

La configurazione unica di un forno CVD sblocca capacità critiche per la produzione moderna e la ricerca. È uno strumento di precisione, scelto quando le proprietà dei materiali del film finale sono di primaria importanza.

Precisione e purezza senza pari

La combinazione di un ambiente ad alto vuoto e un design a parete fredda crea le condizioni ideali per depositare film sottili ultra-puri e privi di difetti. Questo è il motivo per cui il CVD è la spina dorsale dell'industria dei semiconduttori per la creazione di transistor, diodi e circuiti integrati.

Ambienti ad alta temperatura ed estremi

La camera robusta e il riscaldamento localizzato consentono processi che operano a temperature e pressioni estremamente elevate. Ciò è necessario per decomporre alcuni precursori stabili e per formare materiali cristallini altamente durevoli come film di diamante o rivestimenti duri per utensili da taglio.

Versatilità tra materiali e substrati

Poiché le pareti del forno rimangono fredde e non reattive, il processo è altamente flessibile. Può essere utilizzato per depositare una vasta gamma di materiali, dal silicio e tungsteno alla grafene e al nitruro di silicio, su substrati di forme complesse, come pale di turbine, lenti ottiche o impianti biomedici.

Comprendere i compromessi

Sebbene potente, la configurazione CVD comporta complessità e sfide intrinseche che devono essere gestite.

Complessità e costo del sistema

I forni CVD sono sistemi sofisticati. La necessità di pompe per vuoto spinte, gestione precisa dei gas e controllori di temperatura avanzati li rende costosi da acquisire, operare e mantenere.

Gestione dei precursori e sicurezza

Molti gas precursori utilizzati nei processi CVD sono tossici, infiammabili o corrosivi. L'utilizzo di un forno CVD richiede rigorosi protocolli di sicurezza, sistemi di rilevamento delle perdite e un'infrastruttura adeguata per lo stoccaggio e l'abbattimento dei gas.

Velocità di deposizione

Sebbene in grado di produrre film di qualità eccezionalmente elevata, alcuni processi CVD possono essere più lenti rispetto ai metodi di rivestimento alternativi, specialmente quando si depositano strati molto spessi. L'attenzione è rivolta alla qualità piuttosto che alla pura velocità.

Lo strumento giusto per l'applicazione giusta

Gli specifici vantaggi della configurazione del forno CVD lo rendono la scelta ideale per le applicazioni in cui la qualità del film e le proprietà dei materiali sono le preoccupazioni principali.

- Se la vostra attenzione principale è sull'elettronica all'avanguardia: la capacità del forno di depositare film uniformi e ultra-puri come il silicio è essenziale per la creazione di transistor e circuiti integrati ad alte prestazioni.

- Se la vostra attenzione principale è sulla durabilità meccanica: la capacità di alta temperatura è perfetta per creare rivestimenti duri e resistenti all'usura su utensili, pale di turbine e impianti biomedici.

- Se la vostra attenzione principale è sulla ricerca sui materiali avanzati: la flessibilità del sistema consente la sintesi di materiali nuovi come grafene, nanotubi di carbonio e componenti per celle solari a film sottile.

In definitiva, la configurazione del forno CVD è un riflesso diretto del suo scopo: fornire il controllo assoluto necessario per costruire materiali funzionali a partire dall'atomo.

Tabella riassuntiva:

| Componente chiave | Funzione |

|---|---|

| Design a parete fredda, con camicia d'acqua | Permette un controllo preciso della temperatura sul substrato, prevenendo la decomposizione dei gas sulle pareti per la purezza. |

| Camera a vuoto in acciaio inossidabile | Fornisce un ambiente durevole e non reattivo sotto vuoto spinto per eliminare i contaminanti. |

| Orientamento verticale e caricamento dal basso | Utilizza la gravità per un flusso di gas uniforme e una manipolazione del substrato ergonomica e sicura. |

| Sistemi di erogazione del gas e di scarico | Regola il flusso del gas precursore e ventila in sicurezza i sottoprodotti per una composizione e uno spessore del film controllati. |

Pronto a elevare la tua deposizione di film sottili con un forno CVD personalizzato? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per l'elettronica, i rivestimenti durevoli e la ricerca sui materiali. La nostra forte capacità di personalizzazione approfondita assicura che i vostri requisiti sperimentali unici siano soddisfatti con precisione. Contattateci oggi per discutere come la nostra esperienza può portare avanti le vostre innovazioni!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?