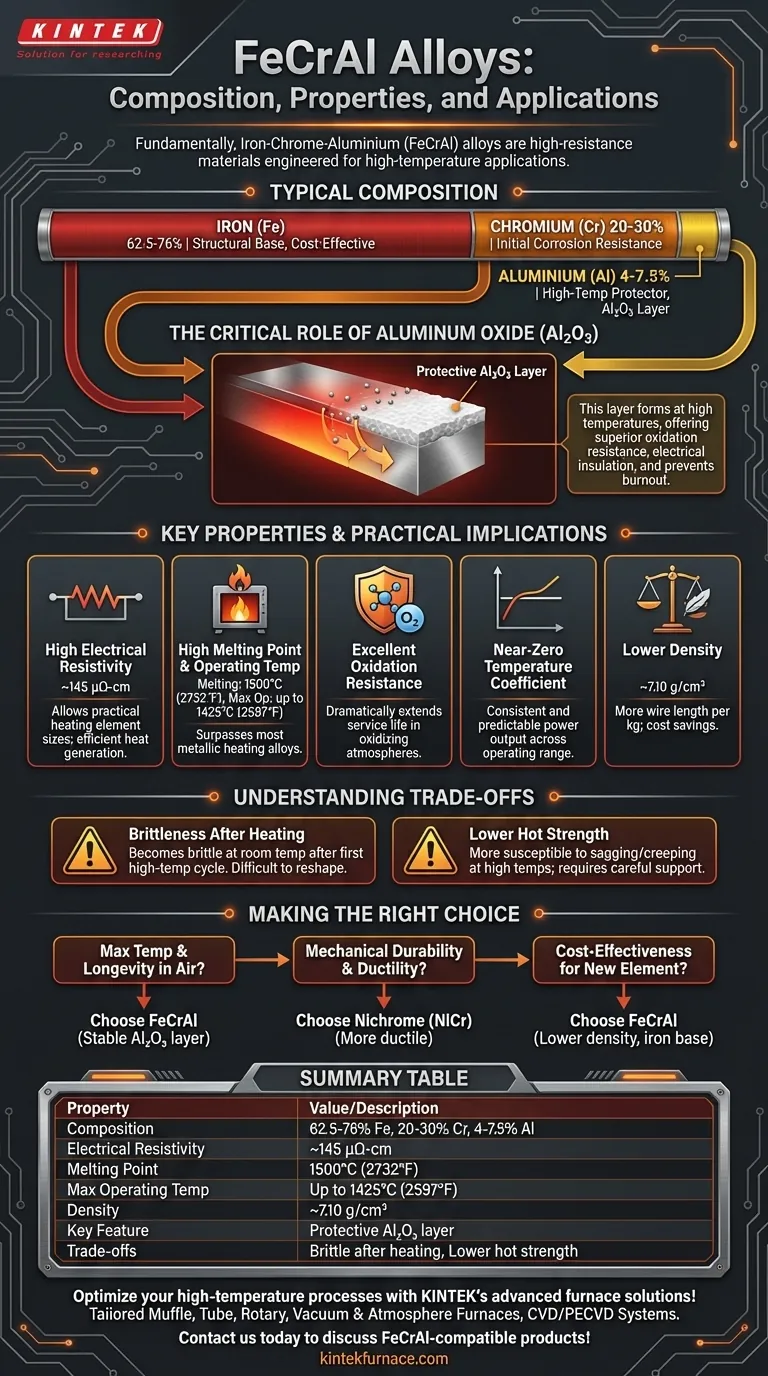

Fondamentalmente, le leghe Ferro-Cromo-Alluminio (FeCrAl) sono una famiglia di materiali ad alta resistenza specificamente progettati per applicazioni ad alta temperatura. La loro composizione tipica è 62,5-76% Ferro (Fe), 20-30% Cromo (Cr) e 4-7,5% Alluminio (Al). Questa combinazione specifica conferisce loro le loro proprietà distintive: resistività elettrica estremamente elevata, un alto punto di fusione e una resistenza all'ossidazione di livello mondiale a temperature elevate.

La caratteristica distintiva delle leghe FeCrAl non è solo la loro alta resistenza, ma la formazione di uno strato stabile e protettivo di ossido di alluminio ad alte temperature. Questo strato è la chiave delle loro prestazioni superiori e della loro longevità in ambienti di riscaldamento elettrico difficili.

Il Ruolo di Ogni Elemento

Per capire il FeCrAl, devi capire come i suoi tre componenti primari lavorano insieme. Ogni elemento svolge un ruolo distinto e critico nelle prestazioni complessive della lega.

Ferro (Fe): La Base Strutturale

Il ferro funge da matrice primaria della lega. Essendo l'elemento più abbondante, fornisce le fondamenta strutturali ed è una ragione chiave per l'economicità del FeCrAl rispetto alle alternative a base di nichel.

Cromo (Cr): Resistenza Iniziale alla Corrosione

Il cromo è essenziale per fornire resistenza generale alla corrosione e all'ossidazione, in particolare a temperature più basse. Forma prontamente uno strato passivo di ossido di cromo che protegge la lega dal suo ambiente.

Alluminio (Al): Il Protettore ad Alta Temperatura

L'alluminio è l'elemento più importante per le prestazioni ad alta temperatura. Quando riscaldato, l'alluminio migra verso la superficie e si ossida, formando uno strato sottile, denso e altamente aderente di ossido di alluminio (Al₂O₃), noto anche come allumina.

Questo strato di allumina è chimicamente stabile, elettricamente isolante e ha un punto di fusione molto elevato. È questa pelle protettiva auto-riparante che impedisce alla lega sottostante di bruciarsi in presenza di ossigeno a temperature estreme.

Proprietà Chiave e Le Loro Implicazioni Pratiche

La composizione del FeCrAl si traduce direttamente in un insieme di proprietà che lo rendono ideale per specifiche sfide ingegneristiche, principalmente nel campo del riscaldamento elettrico.

Elevata Resistività Elettrica

Il FeCrAl mostra una resistività molto elevata di circa 145 μΩ-cm. Per un elemento riscaldante, questo è cruciale. Permette a un componente di dimensioni e lunghezza pratiche di generare un calore significativo (governato dalla formula P = I²R) senza richiedere una corrente eccessivamente elevata.

Alto Punto di Fusione e Temperatura Operativa

Con un punto di fusione di 1500°C (2732°F), la lega può operare a temperature molto elevate. Ancora più importante, lo strato stabile di allumina consente una temperatura operativa continua massima fino a 1425°C (2597°F) per alcuni gradi, superando la maggior parte delle altre leghe metalliche riscaldanti.

Eccellente Resistenza all'Ossidazione

Come accennato, questa è la caratteristica distintiva del FeCrAl. Lo strato di Al₂O₃ fornisce una protezione eccezionale in atmosfere ossidanti (come l'aria aperta), estendendo drasticamente la vita utile degli elementi riscaldanti in forni, fornaci ed elettrodomestici.

Coefficiente di Temperatura Prossimo allo Zero

Questa proprietà significa che la resistenza della lega non cambia significativamente all'aumentare della sua temperatura. Questa stabilità garantisce una potenza in uscita prevedibile e costante dall'elemento riscaldante su tutto il suo intervallo operativo.

Densità Inferiore

Il FeCrAl ha un peso specifico di circa 7,10 g/cm³. Questo è notevolmente meno denso delle leghe concorrenti nichel-cromo (Nichrome). Per i progettisti, ciò significa ottenere più lunghezza di filo per chilogrammo, il che può comportare un significativo risparmio sui costi dei materiali per un dato progetto.

Comprendere i Compromessi

Nessun materiale è perfetto. Riconoscere i limiti del FeCrAl è fondamentale per una corretta applicazione e progettazione.

Fragilità Dopo il Riscaldamento

Dopo il suo primo ciclo di riscaldamento ad alta temperatura, il FeCrAl subisce una crescita del grano che lo rende fragile a temperatura ambiente. Sebbene rimanga funzionale ad alte temperature, non può essere facilmente piegato, rimodellato o riparato una volta raffreddato senza rischio di frattura.

Minore Resistenza a Caldo

Rispetto alle leghe a base di nichel come il Nichrome, il FeCrAl può avere una minore resistenza meccanica alle sue temperature operative più elevate. Questo lo rende più suscettibile all'afflosciamento o allo "scorrimento" sotto il proprio peso e richiede un attento supporto meccanico nelle progettazioni di forni.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del materiale dipende interamente dalle specifiche esigenze del tuo progetto.

- Se il tuo obiettivo primario è la massima temperatura operativa e la longevità all'aria: il FeCrAl è spesso la scelta superiore grazie al suo strato protettivo di ossido di alluminio altamente stabile.

- Se il tuo obiettivo primario è la durabilità meccanica e la duttilità dopo l'uso: le leghe Nichrome (NiCr) potrebbero essere un'opzione migliore, poiché rimangono più duttili e sono meno soggette a scorrimento ad alte temperature.

- Se il tuo obiettivo primario è l'economicità per un nuovo elemento riscaldante: la minore densità del FeCrAl e la base di ferro possono fornire un significativo vantaggio in termini di costi rispetto alle alternative a base di nichel.

In definitiva, comprendere il ruolo dell'alluminio nella creazione del suo strato protettivo di ossido è la chiave per sfruttare efficacemente le capacità uniche del FeCrAl.

Tabella Riepilogativa:

| Proprietà | Valore / Descrizione |

|---|---|

| Composizione | 62.5-76% Fe, 20-30% Cr, 4-7.5% Al |

| Resistività Elettrica | ~145 μΩ-cm |

| Punto di Fusione | 1500°C (2732°F) |

| Max Temperatura Operativa | Fino a 1425°C (2597°F) |

| Densità | ~7.10 g/cm³ |

| Caratteristica Chiave | Forma uno strato protettivo di Al₂O₃ per la resistenza all'ossidazione |

| Compromessi | Fragile dopo il riscaldamento, minore resistenza a caldo rispetto alle leghe NiCr |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e la durata. Contattaci oggi per discutere come i nostri prodotti compatibili con FeCrAl possono elevare la tua ricerca e le tue applicazioni industriali!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi in termini di efficienza degli elementi riscaldanti in SiC? Raggiungere un riscaldamento più rapido e costi energetici inferiori

- Ogni quanto tempo devono essere ispezionati gli elementi riscaldanti in MoSi2? Assicurane la longevità con controlli trimestrali

- Come vengono utilizzati gli elementi riscaldanti in carburo di silicio di tipo SC nella lavorazione dei metalli? Ottenere un calore uniforme per metalli di qualità

- Perché negli forni sottovuoto vengono utilizzati elementi riscaldanti e schermi radianti in niobio? Raggiungimento dell'85% di trasparenza ai neutroni

- Quali sono le proprietà chiave del Carburo di Silicio (SiC) che lo rendono adatto per gli elementi riscaldanti? Sblocca prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali fattori influenzano la durata degli elementi riscaldanti in carburo di silicio? Estendi la vita dell'elemento con suggerimenti esperti

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali