In sintesi, la Deposizione Chimica da Fase Vapore Potenziata dal Plasma (PECVD) è un processo avanzato per creare film molto sottili di materiale su una superficie. A differenza dei metodi tradizionali che si basano su calore intenso, la PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie per costruire il film strato dopo strato. Ciò consente la deposizione a temperature significativamente più basse.

Il problema fondamentale di molti processi di rivestimento dei materiali è la loro dipendenza da alte temperature, che danneggiano o distruggono substrati sensibili come plastiche ed elettronica delicata. La PECVD risolve questo problema utilizzando il plasma per fornire l'energia di reazione necessaria, sbloccando la capacità di depositare film ad alte prestazioni su una gamma molto più ampia di materiali.

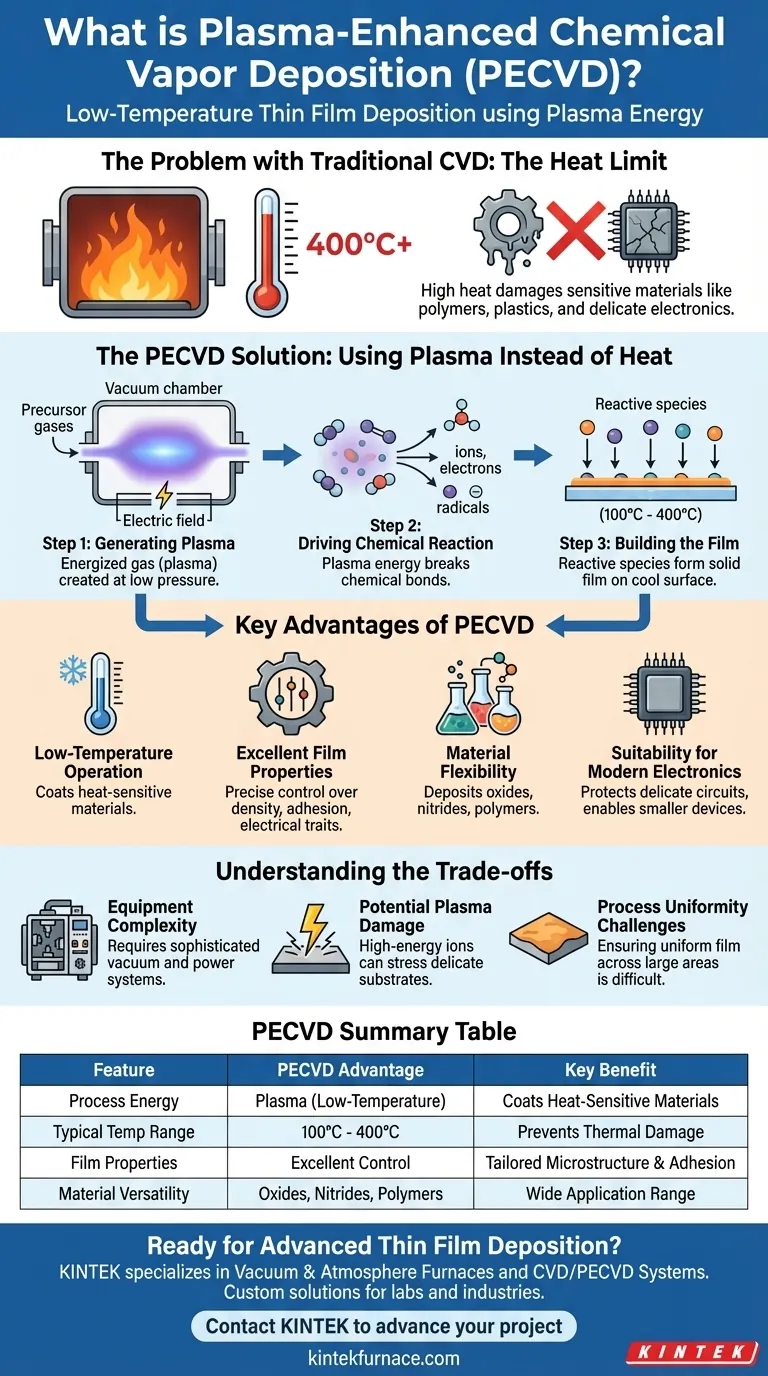

Il problema che la PECVD risolve: i limiti del calore

Perché la deposizione tradizionale è restrittiva

La Deposizione Chimica da Fase Vapore (CVD) tradizionale funziona riscaldando un substrato a una temperatura molto elevata all'interno di una camera riempita di gas precursori.

Questa energia termica rompe i legami chimici nelle molecole di gas, consentendo loro di reagire e depositarsi come un film solido sulla superficie calda.

Il vincolo della temperatura

Le alte temperature richieste per la CVD tradizionale (spesso ben al di sopra dei 400°C) la rendono completamente inadatta per il rivestimento di materiali con bassi punti di fusione.

Ciò include polimeri comuni, plastiche e complessi dispositivi microelettronici che verrebbero danneggiati o distrutti dal calore. Ciò limita gravemente l'innovazione in campi che si basano su questi materiali.

Come funziona la PECVD: usare il plasma invece del calore

Fase 1: Generazione del plasma

Il processo PECVD inizia posizionando un substrato in una camera a vuoto a bassa pressione. Vengono introdotti gas precursori, ma invece di applicare calore intenso, viene utilizzato un campo elettrico per energizzare il gas.

Questo processo, spesso utilizzando una scarica a bagliore capacitiva, strappa gli elettroni dagli atomi di gas, creando un plasma—un gas ionizzato contenente una miscela di ioni, elettroni e particelle neutre altamente reattive.

Fase 2: Guida della reazione chimica

Questo plasma fornisce l'energia necessaria per scomporre le molecole di gas precursore in gruppi reattivi.

Questi componenti altamente reattivi si spostano quindi sulla superficie del substrato, che viene mantenuta a una temperatura molto più bassa (tipicamente da 100°C a 400°C).

Fase 3: Costruzione del film

Sulla superficie più fredda del substrato, queste specie reattive si combinano e si depositano, formando un film solido denso e di alta qualità.

Lo spessore di questo film può essere controllato con precisione, variando da pochi nanometri a diversi micrometri.

Vantaggi chiave del metodo PECVD

Versatilità del substrato

Il vantaggio più importante della PECVD è il suo funzionamento a bassa temperatura. Ciò rende possibile depositare rivestimenti ad alte prestazioni su materiali sensibili alla temperatura che prima erano impossibili da rivestire.

Eccellenti proprietà del film

La PECVD consente un controllo preciso sulla densità e sull'energia del plasma. Ciò offre agli ingegneri un controllo preciso sulle proprietà del film depositato, come la sua microstruttura, densità, caratteristiche elettriche e adesione al substrato.

Flessibilità dei materiali

Il processo è incredibilmente versatile e può essere utilizzato per depositare una vasta gamma di materiali. Ciò include composti critici come ossidi, nitruri e persino alcuni polimeri, offrendo una significativa flessibilità per la progettazione di catalizzatori, semiconduttori e rivestimenti protettivi.

Idoneità per l'elettronica moderna

Man mano che i componenti microelettronici si riducono, diventano più vulnerabili al calore. Le basse temperature della PECVD prevengono danni ai circuiti delicati e forniscono un migliore controllo sul posizionamento dei droganti, un fattore critico per i dispositivi ad alte prestazioni.

Comprendere i compromessi

Complessità dell'attrezzatura

I sistemi PECVD sono intrinsecamente più complessi dei semplici reattori CVD termici. Richiedono pompe da vuoto sofisticate, alimentatori a radiofrequenza (RF) e reti di adattamento dell'impedenza per generare e controllare il plasma, il che può aumentare i costi iniziali.

Potenziale di danno indotto dal plasma

Sebbene molto più delicati del calore elevato, gli ioni ad alta energia all'interno del plasma possono talvolta causare sottili danni fisici o stress alla superficie dei substrati più delicati se il processo non è perfettamente sintonizzato.

Sfide di uniformità del processo

Generare un plasma perfettamente uniforme su una vasta area superficiale è una sfida ingegneristica significativa. Qualsiasi non uniformità nel plasma può portare a variazioni nello spessore e nelle proprietà del film depositato attraverso il substrato.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione dipende interamente dai vincoli e dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili al calore come polimeri o plastiche: la PECVD è la scelta definitiva e spesso l'unica praticabile grazie al suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è la massima qualità del film su un substrato robusto e tollerante al calore: la CVD tradizionale può talvolta produrre film con una cristallinità superiore, sebbene la PECVD offra un maggiore controllo su altre proprietà.

- Se il tuo obiettivo principale è la versatilità e la scalabilità per elettronica avanzata o catalizzatori: la PECVD offre una combinazione ineguagliabile di flessibilità dei materiali, alti tassi di deposizione e controllo preciso per le moderne applicazioni industriali.

Sostituendo il plasma al calore, la PECVD espande fondamentalmente la frontiera di ciò che è possibile nella scienza e nell'ingegneria dei materiali.

Tabella riassuntiva:

| Caratteristica | Vantaggio PECVD |

|---|---|

| Energia del processo | Plasma (Bassa Temperatura) |

| Intervallo di temperatura tipico | 100°C - 400°C |

| Vantaggio chiave | Riveste materiali sensibili al calore (es. plastiche, elettronica) |

| Proprietà del film | Eccellente controllo su densità, adesione e caratteristiche elettriche |

| Versatilità dei materiali | Deposita ossidi, nitruri e polimeri |

Pronto a integrare la deposizione di film sottili a bassa temperatura e ad alte prestazioni nella tua R&S o produzione?

KINTEK è specializzata in Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD avanzati. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo soluzioni robuste su misura per laboratori e industrie che lavorano con substrati sensibili. La nostra forte capacità di personalizzazione profonda garantisce che i tuoi requisiti sperimentali e di produzione unici per catalizzatori, semiconduttori e rivestimenti protettivi siano soddisfatti con precisione.

Contatta KINTEK oggi per discutere come la nostra esperienza PECVD può far progredire il tuo progetto.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni