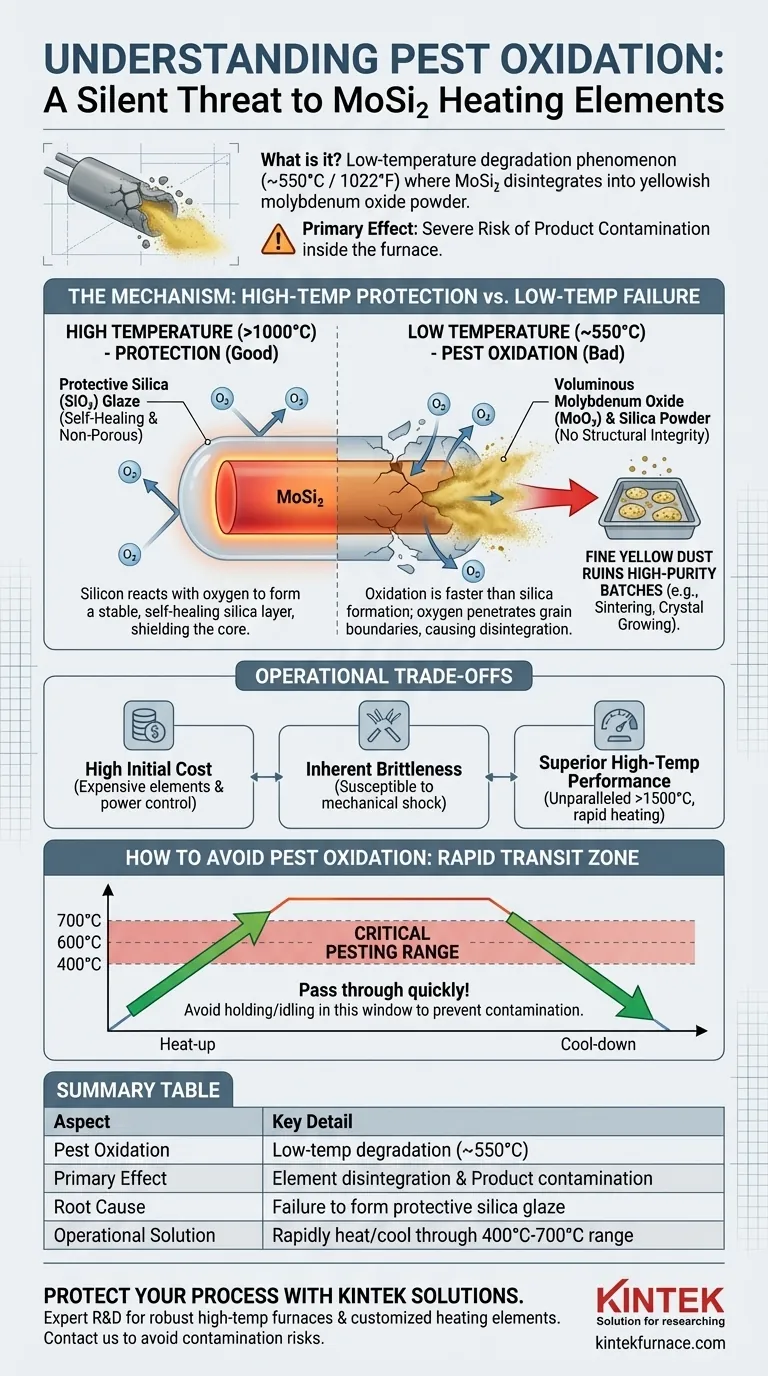

In breve, l'ossidazione da "pest" è un fenomeno di degradazione a bassa temperatura che colpisce gli elementi riscaldanti in Disiliciuro di Molibdeno (MoSi₂). Quando questi elementi operano in presenza di aria intorno ai 550°C (circa 1022°F), possono disintegrarsi rapidamente, formando una polvere giallastra di ossido di molibdeno. Sebbene ciò non influenzi immediatamente la capacità di riscaldamento dell'elemento, il suo effetto principale è il grave rischio di contaminare i prodotti all'interno del forno.

Il problema principale è una discrepanza tra la progettazione dell'elemento e le sue condizioni operative. Gli elementi in MoSi₂ sono progettati per prestazioni ad altissima temperatura, dove formano uno strato protettivo; l'ossidazione da "pest" si verifica a basse temperature, dove questo meccanismo protettivo fallisce.

Il Principio della Protezione ad Alta Temperatura

Gli elementi in MoSi₂ sono rinomati per le loro eccezionali prestazioni e longevità a temperature molto elevate, spesso superiori a 1800°C. Questa resilienza non è intrinseca al solo materiale di base, ma deriva da una reazione chimica cruciale.

Formazione della Vetrificazione Protettiva

Ad alte temperature in un'atmosfera ossidante, il silicio nell'elemento reagisce con l'ossigeno per formare uno strato sottile e non poroso di vetro di silice (SiO₂) sulla sua superficie. Questo strato vetroso funge da scudo passivante, impedendo all'ossigeno di raggiungere e reagire ulteriormente con il disiliciuro di molibdeno sottostante.

Proprietà di Autorigenerazione

Questa vetrificazione di silice è la chiave per la lunga durata dell'elemento. Se si sviluppa una crepa o un'imperfezione nello strato ad alte temperature, questo si "autorigenererà" rapidamente poiché il materiale appena esposto reagisce con l'ossigeno per formare ulteriore silice protettiva, sigillando nuovamente l'elemento.

L'Anomalia dell'Ossidazione da "Pest"

Il meccanismo protettivo descritto sopra funziona efficacemente solo ad alte temperature. L'ossidazione da "pest" è ciò che accade quando l'elemento viene mantenuto per periodi prolungati in una specifica finestra di bassa temperatura in cui questa protezione non può formarsi correttamente.

L'Intervallo di Temperatura Critico

Questo fenomeno è più aggressivo intorno ai 550°C. In questo intervallo, la velocità di ossidazione del molibdeno è significativamente più veloce della velocità di formazione della silice. L'ossigeno penetra nei bordi dei grani del materiale e reagisce sia con il molibdeno che con il silicio.

Il Meccanismo Distruttivo

Invece di uno strato stabile e vetroso di SiO₂, la reazione produce un miscuglio voluminoso e polverulento di ossido di molibdeno (MoO₃) e silice. Questa polvere giallastra non ha integrità strutturale e fa sì che l'elemento si sbricioli e si disintegri, un processo spesso chiamato "pesting".

La Conseguenza Primaria: la Contaminazione

L'effetto più immediato di questa polvere è la contaminazione del prodotto. Per processi ad alta purezza, come la sinterizzazione di zirconia dentale o la crescita di cristalli, questa fine polvere gialla può rovinare un intero lotto. Mentre l'elemento si sta guastando, il rischio aziendale più pressante è la perdita di prodotti preziosi.

Comprendere i Compromessi Operativi

La scelta degli elementi MoSi₂ implica la comprensione dei loro punti di forza e di debolezza. L'ossidazione da "pest" è una debolezza critica, ma esiste insieme ad altre considerazioni.

Alto Costo Iniziale

Gli elementi MoSi₂ sono tra le opzioni di elementi riscaldanti più costose. Richiedono inoltre apparecchiature di controllo dell'alimentazione a bassa tensione e alta corrente costose, che in genere includono trasformatori, il che aumenta il costo totale del sistema.

Fragilità Intrinseca

Essendo un materiale a base ceramica, il MoSi₂ è fragile e suscettibile agli urti meccanici, specialmente quando è freddo. Ciò richiede un'attenta manipolazione durante l'installazione e la manutenzione per evitare fratture.

Prestazioni Superiori ad Alta Temperatura

Nonostante gli svantaggi, le loro prestazioni superiori a 1500°C sono impareggiabili. Possono durare significativamente più a lungo di altri elementi come il Carburo di Silicio (SiC) a temperature estreme, offrendo cicli di riscaldamento rapidi ed eccellente uniformità termica.

Come Applicare Questo al Tuo Processo

La chiave per utilizzare con successo gli elementi MoSi₂ è operarli in modo da ridurre al minimo il tempo trascorso nell'intervallo di temperatura problematico.

- Se il tuo obiettivo principale è la purezza del processo: devi attraversare rapidamente l'intervallo da 400°C a 700°C sia durante il riscaldamento che il raffreddamento per prevenire il "pesting" e la contaminazione.

- Se il tuo obiettivo principale è la longevità dell'elemento: evita qualsiasi processo che richieda di mantenere o lasciare il forno inattivo nell'intervallo di temperatura dell'ossidazione da "pest" per periodi prolungati.

- Se il tuo processo opera al di sotto dei 1400°C: considera se il MoSi₂ sia la scelta giusta, poiché altri elementi come il SiC potrebbero offrire una soluzione più robusta ed economica senza il rischio di "pesting".

In definitiva, comprendere l'ossidazione da "pest" significa utilizzare questo strumento specializzato per il suo scopo previsto: riscaldamento rapido, pulito e affidabile a temperature estreme.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Ossidazione da "Pest" | Degradazione a bassa temperatura (circa 550°C / 1022°F) |

| Effetto Primario | Disintegrazione dell'elemento in polvere, causando contaminazione del prodotto |

| Causa Radice | Mancata formazione dello strato protettivo di silice a basse temperature |

| Soluzione Operativa | Riscaldare/raffreddare rapidamente attraverso l'intervallo 400°C-700°C |

Proteggi i tuoi processi ad alta temperatura e i tuoi preziosi prodotti. L'ossidazione da "pest" è una modalità di guasto critica per gli elementi MoSi2 standard. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD con soluzioni per forni robusti e ad alta temperatura. I nostri esperti possono aiutarti a selezionare o personalizzare gli elementi riscaldanti e il design del forno giusti per evitare rischi di contaminazione e garantire prestazioni affidabili. Contatta il nostro team oggi stesso per una consulenza personalizzata sulle tue esigenze di lavorazione termica uniche.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata