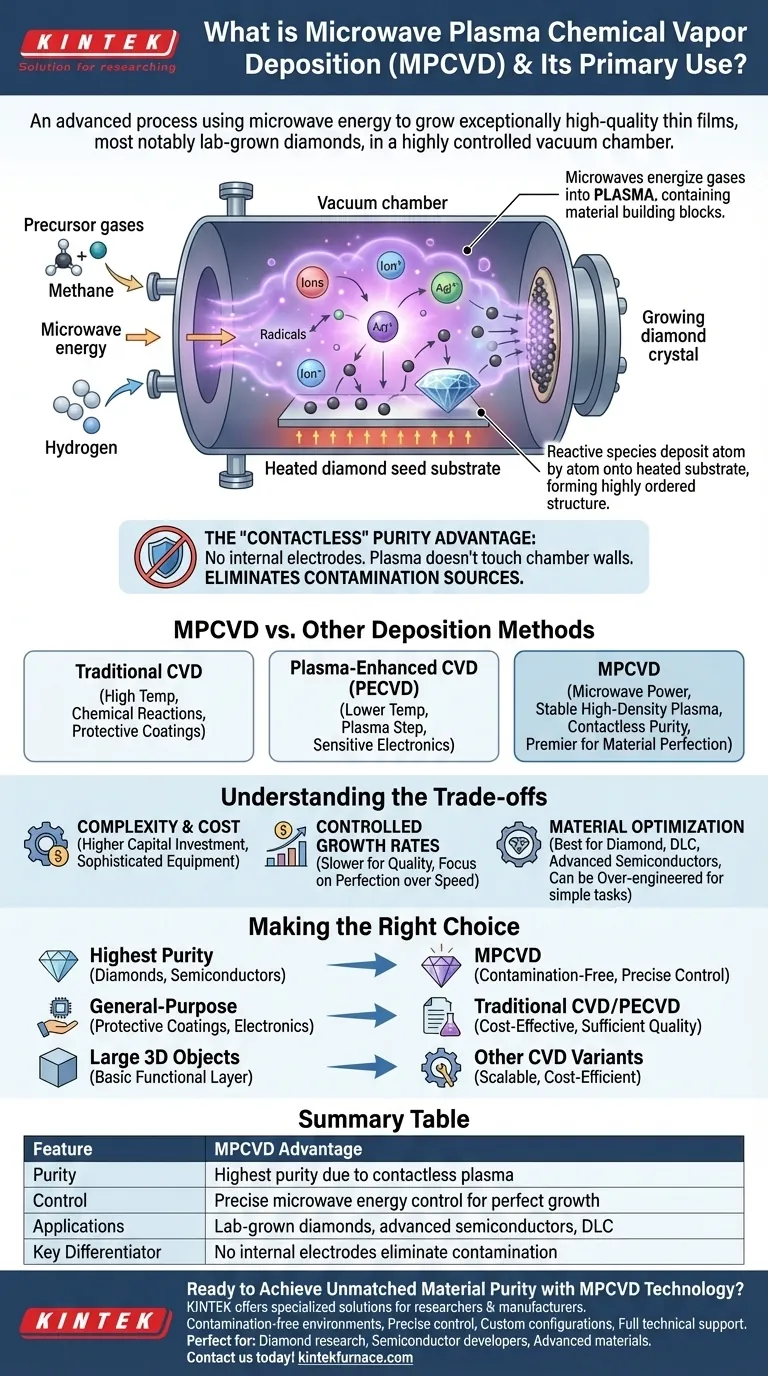

La Deposizione Chimica da Vapore al Plasma a Microonde (MPCVD) è un processo avanzato che utilizza l'energia a microonde per coltivare film sottili di qualità eccezionalmente elevata, in particolare diamanti coltivati in laboratorio. Energizzando i gas precursori in uno stato di plasma all'interno di una camera a vuoto altamente controllata, consente la deposizione precisa dei materiali su un substrato, atomo per atomo.

Il vero valore dell'MPCVD risiede nella sua capacità di creare un ambiente di crescita ultra-puro e controllato con precisione. Utilizzando le microonde per generare un plasma confinato, elimina le fonti comuni di contaminazione riscontrate in altri metodi, rendendolo il gold standard per la produzione di diamanti di elevata purezza e altri materiali avanzati.

Come Funziona l'MPCVD: Una Questione di Purezza e Controllo

Per capire perché l'MPCVD cambia le regole del gioco, devi prima comprendere il suo meccanismo centrale. Non si tratta solo di applicare un rivestimento; si tratta di costruire un nuovo materiale da zero nell'ambiente più pulito possibile.

Il Ruolo delle Microonde e del Plasma

L'MPCVD inizia introducendo gas precursori specifici, come metano e idrogeno per la crescita del diamante, in una camera a vuoto. L'energia a microonde viene quindi diretta nella camera, energizzando questi gas e strappando elettroni dai loro atomi per creare plasma—una nuvola reattiva di ioni e radicali.

Creare l'Ambiente di Crescita Ideale

Questa nuvola di plasma contiene i blocchi costitutivi fondamentali del materiale desiderato (ad esempio, atomi di carbonio per il diamante). Queste specie reattive si depositano quindi su un substrato riscaldato, spesso un piccolo cristallo "seme" di diamante, dove si dispongono in una struttura cristallina altamente ordinata, coltivando efficacemente il nuovo materiale.

Il Vantaggio di Purezza "Senza Contatto"

La caratteristica distintiva dell'MPCVD è il suo metodo di generazione del plasma. A differenza di altre tecniche, non ci sono elettrodi interni all'interno della camera. Il plasma viene generato e contenuto dal campo a microonde stesso, impedendogli di toccare le pareti della camera.

Questo approccio "senza contatto" è fondamentale perché elimina le due principali fonti di contaminazione: le impurità che si staccano dagli elettrodi interni e i contaminanti provenienti dalle pareti della camera. Il risultato è un film di purezza eccezionalmente elevata.

MPCVD Rispetto ad Altri Metodi di Deposizione: Una Distinzione Critica

L'MPCVD fa parte di una famiglia più ampia di tecnologie chiamata Deposizione Chimica da Vapore (CVD), ma il suo uso specifico delle microonde le conferisce vantaggi unici.

Deposizione Chimica da Vapore Tradizionale (CVD)

La CVD tradizionale utilizza alte temperature per innescare le reazioni chimiche necessarie per depositare un film. È un processo robusto e ampiamente utilizzato per creare rivestimenti protettivi e film sottili nell'industria dei semiconduttori.

Il Miglioramento al Plasma (PECVD)

La CVD potenziata al plasma (PECVD) aggiunge una fase di generazione del plasma al processo. Ciò consente alla deposizione di avvenire a temperature molto più basse, il che è fondamentale per l'elettronica sensibile. L'MPCVD è un tipo di PECVD specializzato e ad alte prestazioni che utilizza le microonde come fonte di alimentazione.

Perché le Microonde Cambiano le Regole del Gioco

Sebbene esistano altri metodi PECVD, l'uso delle microonde genera un plasma più stabile e ad alta densità. Ciò, unito all'ambiente "senza contatto" e privo di contaminazione, consente un livello di controllo e purezza che altri metodi non riescono a raggiungere facilmente, rendendola la scelta principale per le applicazioni in cui la perfezione del materiale è fondamentale.

Comprendere i Compromessi

Nessuna tecnologia è priva di compromessi. Sebbene l'MPCVD offra una qualità senza pari, comporta considerazioni specifiche.

Complessità e Costo

I sistemi MPCVD sono apparecchiature altamente sofisticate. La necessità di generatori a microonde di precisione, sistemi a vuoto avanzati e un controllo meticoloso dei gas rende l'investimento di capitale iniziale significativamente più elevato rispetto alle configurazioni CVD tradizionali.

Velocità di Crescita Controllate

Ottenere strutture cristalline quasi perfette richiede un processo di crescita deliberato e controllato. Di conseguenza, le velocità di deposizione nell'MPCVD possono essere più lente rispetto alle tecniche di deposizione di massa meno precise. L'attenzione è sulla qualità rispetto alla velocità pura.

Ottimizzazione dei Materiali

L'MPCVD è fortemente ottimizzato per i materiali in cui i suoi vantaggi di purezza giustificano il costo, principalmente diamante, carbonio simile al diamante (DLC) e altri semiconduttori avanzati. Per rivestimenti più semplici in cui la purezza assoluta non è il motore principale, può essere una soluzione eccessivamente complessa e meno economicamente vantaggiosa.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di deposizione dipende interamente dai requisiti specifici di purezza del materiale, prestazioni e costo.

- Se il tuo obiettivo principale è produrre diamanti coltivati in laboratorio della massima purezza o materiali semiconduttori di prossima generazione: L'MPCVD è la scelta leader indiscussa grazie al suo processo privo di contaminazione e al controllo preciso.

- Se il tuo obiettivo principale sono rivestimenti protettivi per uso generale contro la corrosione o film sottili standard per l'elettronica: La CVD tradizionale o altri metodi PECVD spesso forniscono una soluzione più economica con una qualità sufficiente per il compito.

- Se il tuo obiettivo principale è rivestire oggetti 3D grandi e complessi con uno strato funzionale di base: La scalabilità e l'efficienza in termini di costi di altre varianti CVD possono essere più adatte.

In definitiva, comprendere il principio del controllo della contaminazione è la chiave per selezionare lo strumento giusto per le tue esigenze di deposizione di materiali.

Tabella Riassuntiva:

| Caratteristica | Vantaggio MPCVD |

|---|---|

| Purezza | Massima purezza grazie alla generazione di plasma senza contatto |

| Controllo | Controllo preciso dell'energia a microonde per una crescita cristallina perfetta |

| Applicazioni | Diamanti coltivati in laboratorio, semiconduttori avanzati, rivestimenti DLC |

| Elemento Distintivo | Nessun elettrodo interno elimina le fonti di contaminazione |

Pronto a Ottenere una Purezza dei Materiali Senza Paragoni con la Tecnologia MPCVD?

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. I nostri sistemi MPCVD sono progettati per ricercatori e produttori che richiedono la massima qualità di diamanti coltivati in laboratorio e materiali semiconduttori.

Le nostre soluzioni MPCVD specializzate offrono:

- Ambienti di deposizione privi di contaminazione

- Controllo preciso del plasma a microonde

- Configurazioni personalizzate per requisiti di ricerca unici

- Supporto tecnico completo dall'installazione all'operatività

Perfetto per: Laboratori di ricerca sui diamanti, sviluppatori di semiconduttori e produttori di materiali avanzati.

Contattaci oggi stesso per discutere come la nostra tecnologia MPCVD può elevare le tue capacità di sintesi dei materiali!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?