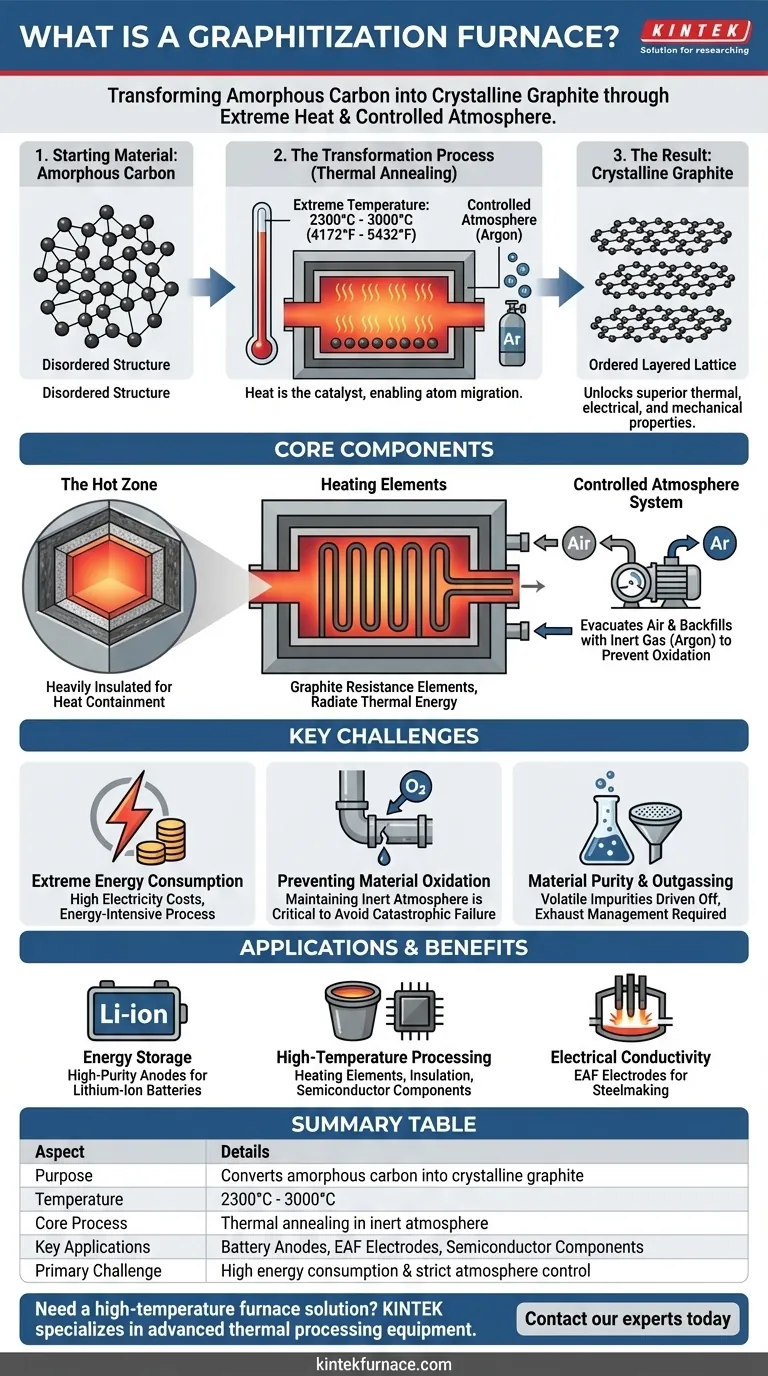

Nella sua essenza, un forno di grafitizzazione è un'apparecchiatura industriale specializzata progettata per una profonda trasformazione dei materiali. Converte materiali a base di carbonio amorfi, o strutturalmente disordinati, in grafite altamente ordinata e cristallina. Ciò si ottiene sottoponendo il materiale a temperature estremamente elevate, tipicamente comprese tra 2300°C (4172°F) e 3000°C (5432°F) in un'atmosfera controllata.

Lo scopo di un forno di grafitizzazione non è semplicemente quello di riscaldare un materiale, ma di riprogettare fondamentalmente la sua struttura atomica. Forzando gli atomi di carbonio in un reticolo ordinato e stratificato, il forno sblocca le proprietà termiche, elettriche e meccaniche superiori della grafite sintetica che sono fondamentali per l'industria moderna.

Come avviene la trasformazione

La grafitizzazione è un processo di ricottura termica portato all'estremo. Il calore intenso fornisce l'energia necessaria affinché gli atomi di carbonio rompano i loro legami disordinati e si riorganizzino in uno stato cristallino più stabile.

Il materiale di partenza: Carbonio amorfo

L'input è tipicamente un materiale carbonioso preformato, spesso derivato da coke di petrolio o pece di catrame di carbone. A livello microscopico, i suoi atomi di carbonio sono disposti in modo casuale, privi dell'ordine a lungo raggio che definisce un cristallo.

Il catalizzatore: Temperatura estrema

Il calore è l'unico catalizzatore. Man mano che la temperatura del forno supera i 2200°C, gli atomi di carbonio acquisiscono sufficiente energia cinetica per superare la loro inerzia strutturale. Iniziano a migrare e a riorientarsi.

Il risultato: Grafite cristallina

Al raggiungimento e al mantenimento di temperature fino a 3000°C, gli atomi si stabilizzano nel caratteristico reticolo esagonale della grafite. Questa struttura è composta da strati fortemente legati (fogli di grafene) che sono debolmente legati tra loro, conferendo alla grafite le sue proprietà uniche.

I componenti principali di un forno di grafitizzazione

Sebbene i design varino, questi forni condividono diversi componenti critici necessari per raggiungere e sopportare tali condizioni estreme.

La zona calda

Questo è il cuore del forno, contenente il materiale in lavorazione. È pesantemente isolato con materiali come feltro di grafite o compositi in fibra di carbonio (CFC) per contenere l'immenso calore e minimizzare la perdita di energia.

Gli elementi riscaldanti

Il riscaldamento stesso è tipicamente realizzato utilizzando grandi elementi riscaldanti in grafite. Un'enorme corrente elettrica viene fatta passare attraverso questi elementi, che diventano incandescenti e irradiano energia termica in tutta la zona calda.

Il sistema di atmosfera controllata

Operare a queste temperature in presenza di ossigeno causerebbe l'istantanea ossidazione (combustione) del materiale carbonioso. Per prevenire ciò, la camera del forno viene prima evacuata dall'aria e poi riempita con un gas inerte, quasi sempre argon. Questa atmosfera inerte viene mantenuta durante tutto il ciclo di riscaldamento.

Comprendere i compromessi e le sfide

La produzione di grafite sintetica è un processo potente ma impegnativo che comporta significative complessità operative.

Consumo energetico estremo

Riscaldare un grande forno a 3000°C è incredibilmente energivoro. Il costo dell'elettricità è un fattore importante nella fattibilità economica della grafitizzazione, rendendolo un processo costoso e ad alta intensità di risorse.

Prevenzione dell'ossidazione del materiale

Mantenere l'integrità dell'atmosfera inerte è la sfida operativa più critica. Qualsiasi perdita che permetta all'aria (ossigeno) di entrare nella zona calda a temperatura comporterà un fallimento catastrofico, distruggendo sia il prodotto che potenzialmente gli elementi interni del forno.

Purezza del materiale e degassamento

Il processo stesso elimina molte impurità volatili dal materiale carbonioso iniziale, il che è un vantaggio chiave per la creazione di grafite ad alta purezza. Tuttavia, queste sostanze degassate devono essere gestite e depurate dallo scarico del forno.

Come applicare questo al vostro progetto

La decisione di utilizzare grafite sintetica è interamente dettata dalla necessità di proprietà che non possono essere soddisfatte da altri materiali. Il processo di grafitizzazione è ciò che crea queste proprietà.

- Se il vostro obiettivo principale è l'accumulo di energia: L'elevata purezza e la struttura cristallina controllata della grafite sintetica la rendono il materiale dominante per la produzione di anodi ad alte prestazioni nelle batterie agli ioni di litio.

- Se il vostro obiettivo principale è la lavorazione ad alta temperatura: Il materiale risultante viene utilizzato per creare elementi riscaldanti, isolamenti e crogioli per l'industria dei semiconduttori e altre applicazioni metallurgiche.

- Se il vostro obiettivo principale è la conduttività elettrica: Gli elettrodi di grafite per forni ad arco elettrico (EAF) nella siderurgia sono un'applicazione importante, sfruttando la capacità unica del materiale di gestire enormi correnti elettriche senza fondere.

In definitiva, il forno di grafitizzazione è uno strumento industriale critico che crea un materiale avanzato fondamentale per l'energia, l'elettronica e la produzione moderne.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Scopo | Converte il carbonio amorfo in grafite cristallina |

| Intervallo di temperatura | Da 2300°C a 3000°C (da 4172°F a 5432°F) |

| Processo principale | Ricottura termica in atmosfera controllata e inerte |

| Applicazioni chiave | Anodi di batterie agli ioni di litio, elettrodi EAF, componenti per semiconduttori |

| Sfida principale | Elevato consumo energetico e rigoroso controllo dell'atmosfera |

Avete bisogno di una soluzione di forno ad alta temperatura su misura per le vostre esigenze uniche?

KINTEK è specializzata in apparecchiature avanzate per la lavorazione termica. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori e impianti industriali robuste soluzioni di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre specifiche esigenze di grafitizzazione o altri esperimenti ad alta temperatura.

Contattate i nostri esperti oggi stesso per discutere come possiamo migliorare le vostre capacità di lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici