In sostanza, un forno a vuoto è una camera specializzata utilizzata per riscaldare i materiali a temperature molto elevate in un ambiente controllato e privo di ossigeno. Rimuovendo l'aria e altri gas, consente processi industriali critici come la ricottura, la sinterizzazione e il trattamento termico senza causare l'ossidazione, la contaminazione o i difetti superficiali che si verificherebbero in un forno convenzionale.

Lo scopo essenziale di un forno a vuoto non è semplicemente riscaldare i materiali, ma farlo in un ambiente chimicamente puro. Questa prevenzione di reazioni indesiderate è la chiave per ottenere proprietà dei materiali superiori, finiture superficiali immacolate e componenti ad alte prestazioni che altrimenti sarebbero impossibili da creare.

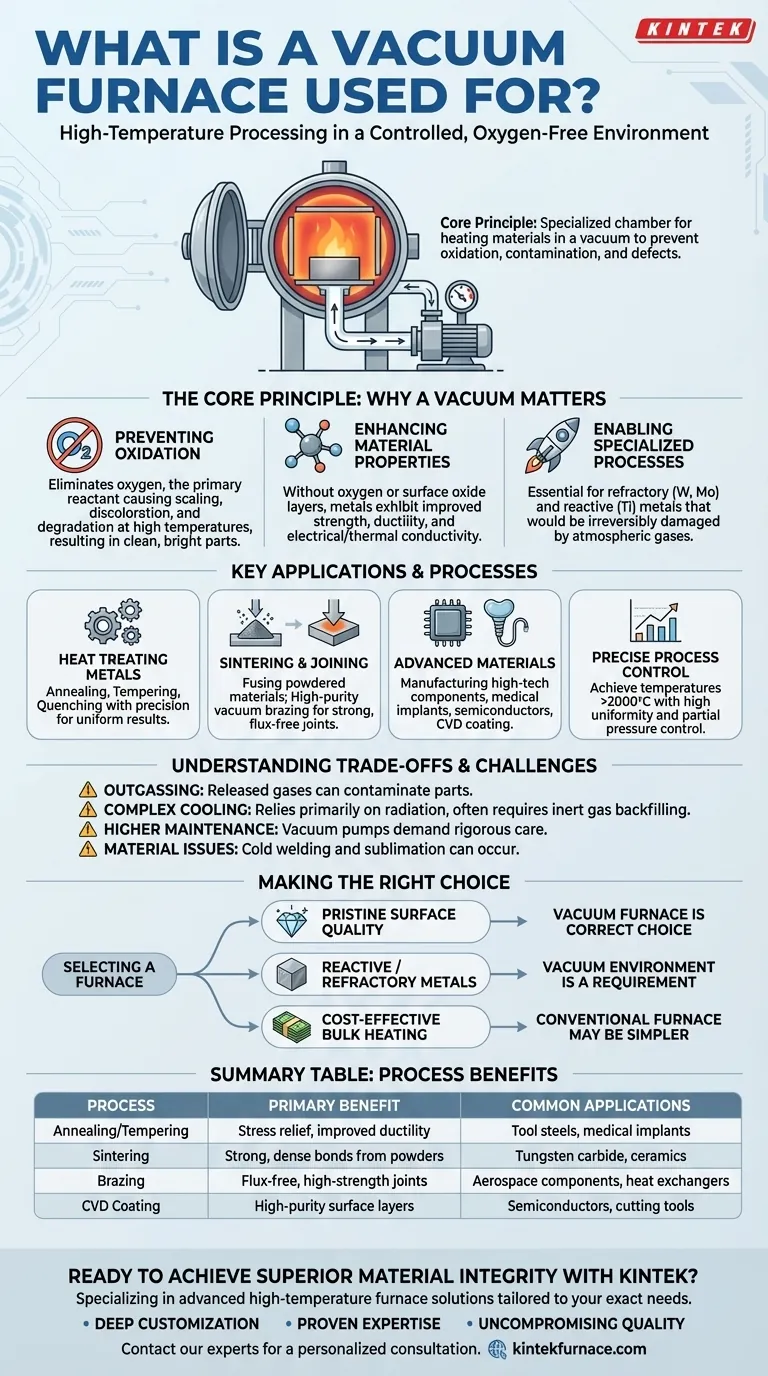

Il Principio Fondamentale: Perché il Vuoto è Importante

Alle alte temperature richieste per la metallurgia e la scienza dei materiali, la maggior parte degli elementi diventa altamente reattiva. L'ossigeno, che costituisce il 21% della nostra atmosfera, si legherà aggressivamente con le superfici metalliche calde, formando ossidi che degradano l'integrità e la finitura del materiale.

Prevenzione dell'Ossidazione

La funzione primaria del vuoto è rimuovere l'ossigeno. Pompando la camera a bassa pressione, eliminiamo il principale reagente responsabile di incrostazioni, scolorimento e contaminazione, ottenendo un pezzo pulito e brillante.

Miglioramento delle Proprietà dei Materiali

Questo ambiente di lavorazione pulito migliora direttamente le caratteristiche finali di un materiale. Senza atomi di ossigeno interstiziali o strati di ossido superficiale, metalli e leghe mostrano una migliore resistenza meccanica, duttilità e conduttività elettrica e termica.

Abilitazione di Processi Specializzati

Alcuni materiali avanzati, come i metalli refrattari (tungsteno, molibdeno) o i metalli reattivi (titanio), possono essere lavorati solo sotto vuoto. Qualsiasi presenza di gas atmosferici ad alte temperature li danneggerebbe irreversibilmente.

Applicazioni e Processi Chiave

I forni a vuoto non sono uno strumento monouso ma una piattaforma versatile per una serie di processi termici, ognuno dei quali beneficia dell'atmosfera controllata.

Trattamento Termico di Metalli e Leghe

Questo è l'uso più comune. Processi come la ricottura (ammorbidimento), la tempra (indurimento) e la tempra rapida (indurimento) possono essere eseguiti con eccezionale precisione, garantendo risultati uniformi in tutto il pezzo.

Sinterizzazione e Unione

La sinterizzazione è il processo di fusione di materiali in polvere (come il carburo di tungsteno) in una massa solida tramite calore. Il vuoto previene l'ossidazione delle polveri fini, garantendo legami forti e densi. Allo stesso modo, la brasatura sotto vuoto ad alta purezza crea giunti forti senza la necessità di flussante, che può lasciare residui corrosivi.

Lavorazione di Materiali Avanzati

Il forno a vuoto è fondamentale nella produzione di componenti ad alta tecnologia. Viene utilizzato per la produzione di impianti medici, il trattamento di materiali semiconduttori e nella Deposizione Chimica da Vapore (CVD), dove i gas reagiscono su una superficie riscaldata per formare un rivestimento solido.

Controllo Preciso del Processo

I moderni sistemi di forni a vuoto offrono un controllo eccezionale sull'intero ciclo termico. Possono raggiungere temperature superiori a 2000°C (3632°F) con un'uniformità di pochi gradi e consentono il controllo della pressione parziale—l'introduzione intenzionale di un gas specifico per ottenere un effetto desiderato, come nella carburazione sotto vuoto.

Comprendere i Compromessi e le Sfide

Sebbene potente, l'ambiente sotto vuoto introduce complessità uniche che non sono presenti nei forni ad atmosfera convenzionali.

Degassamento e Contaminazione

Ironia della sorte, il vuoto stesso può causare contaminazione. Il degassamento si verifica quando i gas intrappolati all'interno del pezzo o sulle pareti della camera vengono rilasciati man mano che la pressione diminuisce, contaminando potenzialmente il pezzo che si sta cercando di mantenere pulito.

Controllo Complesso del Raffreddamento

In un forno normale, il gas è un mezzo per il trasferimento di calore. Sotto vuoto, ci sono pochissime particelle di gas, quindi il raffreddamento si basa principalmente sulla radiazione. Ciò rende più difficile il raffreddamento rapido (tempra) e spesso richiede il riempimento della camera con un gas inerte come argon o azoto per aumentare la velocità di raffreddamento.

Requisiti di Manutenzione Più Elevati

I sistemi a vuoto, in particolare le pompe che creano l'ambiente a bassa pressione, richiedono una manutenzione più rigorosa e specializzata rispetto alle loro controparti atmosferiche. Perdite o guasti alle pompe possono compromettere un'intera produzione.

Problemi Specifici del Materiale

Alcuni materiali possono mostrare comportamenti strani sotto vuoto. Ad esempio, può verificarsi la saldatura a freddo, dove due superfici metalliche perfettamente pulite si fondono spontaneamente a contatto, e alcuni elementi possono sublimare (passare direttamente da solido a gas) ad alte temperature e basse pressioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno a vuoto è una decisione strategica basata sul risultato richiesto. Considera le seguenti linee guida per determinare se è lo strumento appropriato per la tua applicazione.

- Se il tuo obiettivo principale è una qualità superficiale impeccabile e la purezza del materiale: Un forno a vuoto è la scelta corretta e spesso l'unica per una finitura brillante e incontaminata.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi o refrattari come titanio o molibdeno: Un ambiente sotto vuoto è un requisito rigoroso per prevenire un degrado catastrofico del materiale.

- Se il tuo obiettivo principale è il riscaldamento di massa economico in cui l'ossidazione superficiale può essere rimossa in una fase successiva: Un forno ad atmosfera convenzionale può essere una soluzione più economica e semplice.

In definitiva, la scelta di un forno a vuoto è una decisione che privilegia l'integrità finale del materiale rispetto alla semplicità operativa.

Tabella riassuntiva:

| Processo | Beneficio Primario | Applicazioni Comuni |

|---|---|---|

| Ricottura/Tempra | Scarico delle tensioni, miglioramento della duttilità | Acciai per utensili, impianti medici |

| Sinterizzazione | Legami forti e densi da polveri | Carburo di tungsteno, ceramiche |

| Brasatura | Giunti ad alta resistenza, senza flussante | Componenti aerospaziali, scambiatori di calore |

| Rivestimento CVD | Strati superficiali ad alta purezza | Semiconduttori, utensili da taglio |

Pronto a ottenere un'integrità superiore dei materiali con un forno a vuoto?

La tua applicazione richiede precisione, purezza e prestazioni. In KINTEK, siamo specializzati nella progettazione e produzione di soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze esatte.

Perché scegliere KINTEK per le tue esigenze di forno a vuoto?

- Profonda Personalizzazione: Comprendiamo che ogni laboratorio e processo è unico. Sfruttando le nostre eccezionali capacità interne di ricerca e sviluppo e produzione, andiamo oltre i modelli standard per fornire forni a vuoto che corrispondono precisamente al tuo profilo termico, alle dimensioni della camera e ai requisiti di controllo del processo.

- Competenza Comprovata: La nostra linea di prodotti, inclusi Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è apprezzata dai principali produttori nei settori aerospaziale, medico e dei semiconduttori per la lavorazione termica critica.

- Qualità Incompromettibile: Dalla prevenzione dell'ossidazione per una finitura brillante alla sinterizzazione di leghe avanzate, i nostri forni sono progettati per affidabilità e risultati superiori.

Discutiamo come un forno a vuoto KINTEK può risolvere le tue sfide di lavorazione ad alta temperatura.

Contatta i nostri esperti oggi per una consulenza personalizzata e scopri come la nostra capacità di personalizzazione profonda può funzionare per te.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza