In sintesi, il trattamento termico a induzione è indispensabile per le industrie che dipendono dalla produzione ad alto volume di componenti metallici robusti, durevoli e resistenti all'usura. Ciò lo rende una tecnologia fondamentale in settori come la produzione automobilistica, le macchine edili e la petrolchimica, dove la precisione, la velocità e la qualità del processo di trattamento termico influiscono direttamente sull'affidabilità e sulle prestazioni del prodotto.

Il vero valore del riscaldamento a induzione risiede nel suo controllo. Utilizzando un campo elettromagnetico per generare calore rapido, mirato e ripetibile direttamente all'interno di un pezzo, consente ai produttori di creare componenti più robusti con una coerenza e un'efficienza operativa ineguagliabili.

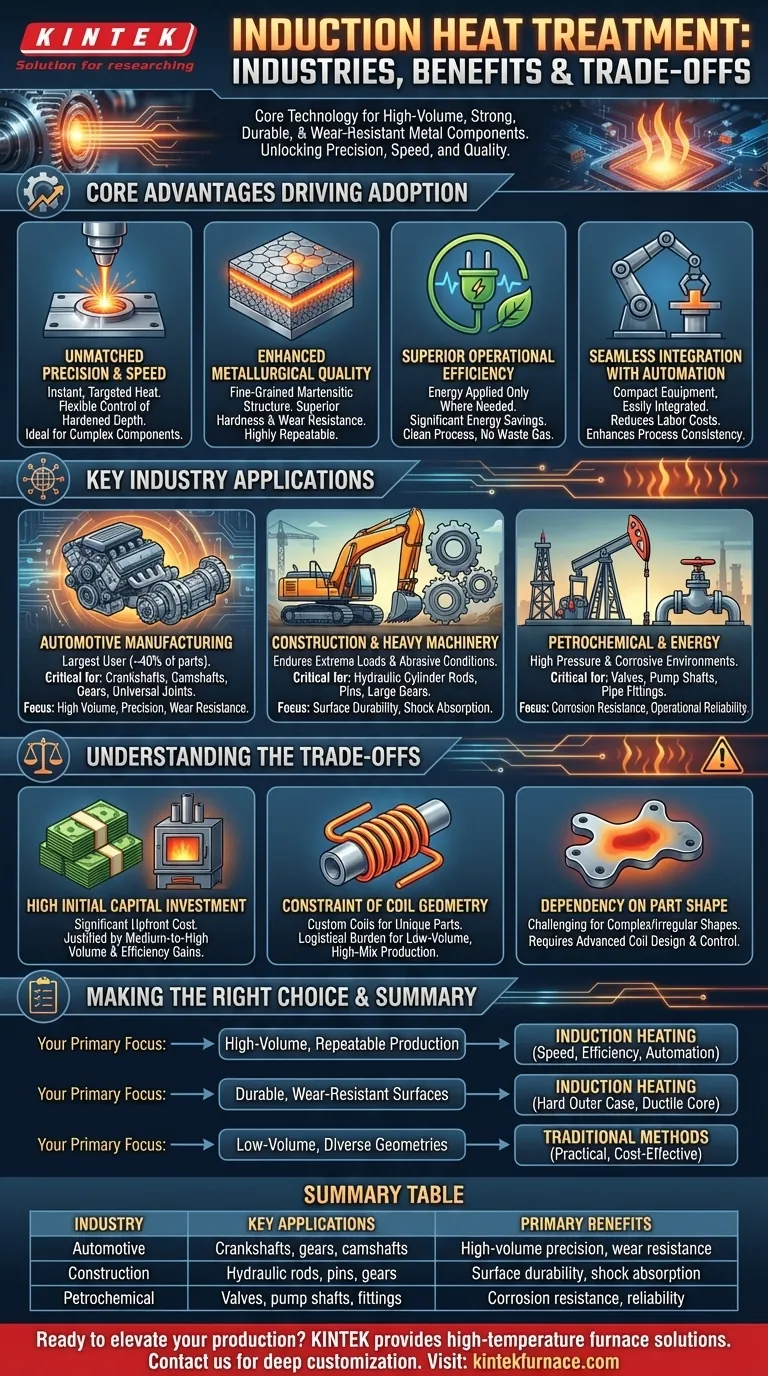

I Vantaggi Fondamentali che Ne Guidano l'Adozione

L'uso diffuso del trattamento termico a induzione non è casuale. È guidato da una combinazione unica di benefici metallurgici e operativi che i metodi tradizionali basati su forni non possono eguagliare.

Precisione e Velocità Ineguagliabili

Il riscaldamento a induzione genera calore all'interno del pezzo stesso attraverso un campo magnetico alternato. Questo processo è quasi istantaneo e può essere confinato a zone molto specifiche di un pezzo.

Ciò consente un controllo preciso su quali sezioni vengono temprate e a quale profondità, un livello di flessibilità cruciale per componenti complessi.

Qualità Metallurgica Migliorata

I cicli rapidi di riscaldamento e tempra caratteristici del trattamento a induzione producono una microstruttura martensitica a grana molto fine nell'acciaio. Ciò si traduce in una durezza superiore e un'eccezionale resistenza all'usura sulla superficie.

Ecco perché è il metodo preferito per parti come ingranaggi, alberi e cuscinetti, che richiedono una superficie dura e durevole per gestire l'attrito e un'anima più morbida e duttile per assorbire gli urti. Il processo è altamente ripetibile, garantendo una qualità del prodotto stabile su milioni di pezzi.

Efficienza Operativa Superiore

A differenza di un forno che deve riscaldare l'intera camera, il riscaldamento a induzione applica energia solo dove è necessario. Ciò si traduce in un significativo risparmio energetico.

Inoltre, poiché si basa sull'elettricità e non sulla combustione, il processo è pulito, non producendo fumo o gas di scarico. Ciò migliora drasticamente le condizioni di lavoro e semplifica la conformità ambientale.

Integrazione Perfetta con l'Automazione

L'attrezzatura per il riscaldamento a induzione è compatta e si presta perfettamente all'automazione. Le bobine a induzione possono essere facilmente integrate in celle di produzione e linee di assemblaggio, gestite da robotica e PLC.

Ciò non solo riduce i costi di manodopera, ma migliora ulteriormente la coerenza del processo, eliminando le variabili dell'operazione umana.

Principali Applicazioni Industriali

Sebbene i principi siano universali, alcune industrie sfruttano questi vantaggi più di altre a causa delle loro specifiche esigenze di produzione.

Produzione Automobilistica

L'industria automobilistica è il più grande utilizzatore del riscaldamento a induzione. Si stima che circa il 40% di tutti i componenti automobilistici subisca una qualche forma di trattamento a induzione.

Componenti critici come alberi a gomiti, alberi a camme, ingranaggi, giunti universali e semiassi si affidano alla tempra a induzione per resistere alle immense e continue sollecitazioni della trasmissione e del motore di un veicolo. L'alto volume e i rigorosi requisiti di qualità di questo settore rendono l'induzione una soluzione ideale.

Costruzioni e Macchine Pesanti

I componenti per attrezzature da costruzione, come escavatori, bulldozer e gru, devono sopportare carichi estremi e condizioni abrasive.

La tempra a induzione fornisce la necessaria durabilità superficiale per parti come aste di cilindri idraulici, perni e ingranaggi di grandi dimensioni, prevenendo l'usura prematura e i guasti sul campo.

Petrolchimico ed Energetico

Nei settori petrolchimico ed energetico, componenti come valvole, alberi di pompe e raccordi per tubi devono funzionare in modo affidabile sotto alta pressione e in ambienti corrosivi.

Il riscaldamento a induzione viene utilizzato per temprare selettivamente le superfici critiche, migliorandone la resistenza all'usura e alla corrosione senza compromettere la resistenza e l'integrità complessiva del pezzo.

Comprendere i Compromessi

Nonostante i suoi numerosi vantaggi, il riscaldamento a induzione non è una soluzione universale. È importante riconoscere i suoi limiti per prendere una decisione informata.

Elevato Investimento di Capitale Iniziale

Gli alimentatori, le bobine a induzione progettate su misura e i sistemi di movimentazione automatizzati rappresentano un costo iniziale significativo rispetto a un semplice forno a convezione.

Questo investimento è tipicamente giustificato solo per produzioni di medio-alto volume, dove i guadagni in velocità ed efficienza energetica forniscono un chiaro ritorno.

Il Vincolo della Geometria della Bobina

La bobina a induzione, che crea il campo magnetico, deve essere progettata e sagomata con cura per adattarsi alla geometria del pezzo per un riscaldamento efficace.

Ciò significa che ogni pezzo unico spesso richiede la propria bobina personalizzata. Per ambienti di produzione a basso volume e alta varietà, questo può diventare un onere logistico e finanziario.

Dipendenza dalla Forma del Pezzo

Sebbene eccellente per parti cilindriche o relativamente uniformi, ottenere un riscaldamento uniforme su forme altamente complesse o irregolari può essere difficile. Le sezioni sottili possono surriscaldarsi mentre le sezioni spesse rimangono troppo fredde, richiedendo una progettazione avanzata della bobina e un controllo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di trattamento termico corretto richiede di allineare i punti di forza della tecnologia con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione di alto volume e ripetibile: Il riscaldamento a induzione è la scelta superiore grazie alla sua velocità ineguagliabile, efficienza energetica e idoneità all'automazione.

- Se il tuo obiettivo principale è creare superfici durevoli e resistenti all'usura: Questo metodo eccelle nel creare un guscio esterno duro mantenendo un'anima duttile, rendendolo perfetto per parti come ingranaggi, alberi e cuscinetti.

- Se il tuo obiettivo principale è il lavoro a basso volume o il trattamento di geometrie di parti diverse: L'elevato costo iniziale e la necessità di bobine specifiche per il pezzo possono rendere i metodi tradizionali basati su forni una soluzione più pratica ed economica.

Allineando i benefici unici del riscaldamento a induzione con i tuoi specifici obiettivi di produzione, puoi ottenere significativi guadagni in termini di qualità, efficienza e affidabilità a lungo termine dei componenti.

Tabella Riepilogativa:

| Settore | Applicazioni Chiave | Principali Vantaggi |

|---|---|---|

| Automobilistico | Alberi a gomiti, ingranaggi, alberi a camme | Precisione ad alto volume, resistenza all'usura |

| Edilizia | Aste idrauliche, perni, ingranaggi | Durabilità superficiale, assorbimento degli urti |

| Petrolchimico | Valvole, alberi di pompe, raccordi | Resistenza alla corrosione, affidabilità operativa |

Pronto a migliorare la tua produzione con soluzioni avanzate di trattamento termico? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, offrendo maggiore efficienza, durabilità e risparmi sui costi. Contattaci oggi per discutere come possiamo adattare le nostre soluzioni alle tue esigenze industriali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori