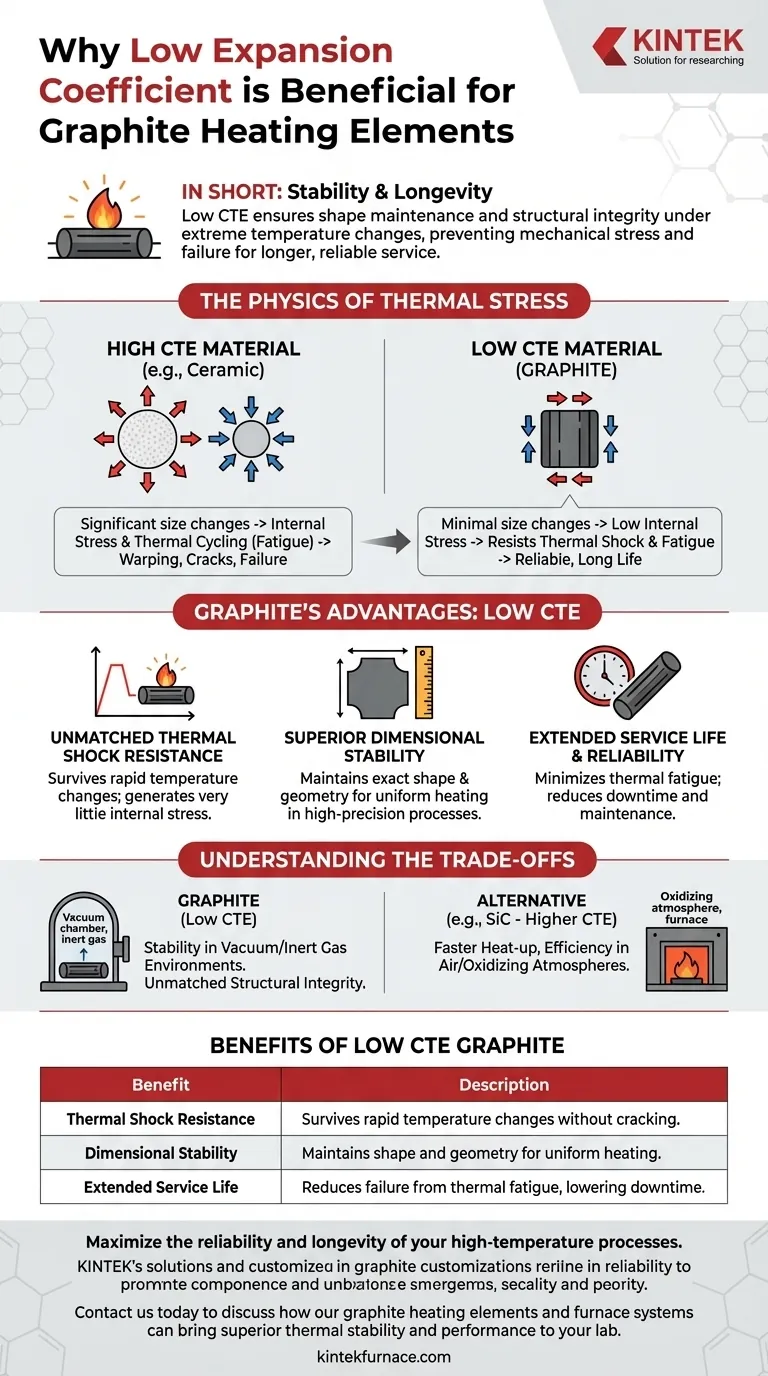

In breve, un basso coefficiente di espansione è vantaggioso per gli elementi riscaldanti in grafite perché garantisce che mantengano la loro forma e integrità strutturale quando sottoposti a cambiamenti di temperatura estremi. Questa stabilità dimensionale previene stress meccanici, crepe e guasti prematuri, portando a una vita utile più lunga e affidabile.

Il problema principale non è solo l'espansione, ma lo stress ripetuto causato dal ciclo termico. Un basso coefficiente di espansione termica (CTE) rende un materiale resistente a questo stress, traducendosi direttamente in maggiore affidabilità e longevità per l'elemento riscaldante.

La Fisica dello Stress Termico

Gli elementi riscaldanti, per loro natura, subiscono cambiamenti di temperatura costanti e spesso rapidi. Comprendere come i materiali reagiscono a questo è fondamentale per progettare un sistema affidabile.

Cos'è l'Espansione Termica?

Quasi tutti i materiali si espandono quando riscaldati e si contraggono quando raffreddati. Il coefficiente di espansione termica (CTE) è la misura specifica di quanto cambia la dimensione di un materiale per ogni grado di variazione di temperatura.

Un materiale con un CTE elevato subirà cambiamenti di dimensione significativi, mentre un materiale con un CTE basso, come la grafite, cambierà molto poco.

Il Problema dell'Espansione: Stress Interno

Quando un elemento riscaldante si espande, il suo movimento può essere limitato dalla struttura circostante o anche da parti più fredde dell'elemento stesso. Questa resistenza all'espansione libera crea un immenso stress meccanico interno.

Quando l'elemento si raffredda, si contrae, creando stress di trazione. Questo ciclo costante di spinta e trazione è noto come ciclo termico.

Come il Ciclo Termico Porta al Guasto

Questo stress ripetuto è una forma di fatica meccanica. Pensate a piegare una graffetta avanti e indietro; anche se ogni piega è piccola, lo stress ripetuto alla fine la indebolisce e la rompe.

Per un elemento riscaldante con un CTE elevato, ogni ciclo di riscaldamento e raffreddamento è come una di quelle pieghe. Nel tempo, questa fatica porta a crepe microscopiche che crescono fino a quando l'elemento si deforma, si distorce o si guasta completamente.

Perché il Basso CTE della Grafite è un Vantaggio Decisivo

Il CTE eccezionalmente basso, quasi nullo, della grafite è una delle sue proprietà più importanti per le applicazioni ad alta temperatura. Questo mitiga direttamente gli effetti distruttivi dello stress termico.

Resistenza Ineguagliabile allo Shock Termico

Lo shock termico si verifica quando un materiale subisce un cambiamento di temperatura molto rapido. Poiché la grafite si espande o si contrae a malapena, genera pochissimo stress interno, consentendole di sopravvivere a shock termici estremi che frantumerebbero altri materiali come le ceramiche.

Stabilità Dimensionale Superiore

In processi di alta precisione come la produzione di semiconduttori o la crescita di cristalli, la forma e la posizione esatte dell'elemento riscaldante sono fondamentali per una distribuzione uniforme del calore. Il basso CTE della grafite assicura che l'elemento non si deformi o cambi la sua geometria, mantenendo la coerenza e la qualità del processo.

Vita Utile Prolungata e Affidabilità

Il beneficio ultimo è un elemento riscaldante più duraturo e prevedibile. Minimizzando il principale meccanismo di guasto della fatica termica, gli elementi in grafite riducono costosi tempi di inattività, manutenzione e cicli di sostituzione, specialmente in applicazioni che coinvolgono migliaia di cicli termici.

Comprendere i Compromessi

Sebbene il suo basso CTE conferisca alla grafite un incredibile vantaggio in termini di stabilità termica, nessun materiale è perfetto per ogni situazione. La scelta dell'elemento riscaldante implica sempre un bilanciamento delle proprietà.

La Forza Principale della Grafite: Stabilità

Il vantaggio principale della grafite è la sua integrità strutturale sotto cicli termici estremi, specialmente in ambienti sottovuoto o con gas inerti. In queste applicazioni, la sua stabilità è ineguagliabile.

Materiali Alternativi: SiC ed Efficienza

Altri materiali, come il Carburo di Silicio (SiC), sono spesso scelti per i loro benefici unici. Gli elementi in SiC possono offrire tempi di riscaldamento più rapidi e prestazioni superiori in atmosfere ricche di ossigeno (ossidanti) dove la grafite brucerebbe rapidamente.

Il Fattore Decisivo: Ambiente Operativo

Il compromesso è che il SiC ha un CTE più elevato rispetto alla grafite, rendendolo più suscettibile allo shock termico. La decisione è quindi guidata dalle esigenze specifiche dell'applicazione: stabilità e prestazioni sottovuoto (grafite) contro funzionamento in aria ed efficienza energetica (SiC).

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il materiale corretto richiede una chiara comprensione del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la massima affidabilità sotto cicli termici rapidi e ripetuti in un'atmosfera non ossidante: Il CTE ultra-basso della grafite la rende la scelta superiore per prevenire guasti meccanici.

- Se il tuo obiettivo principale è l'efficienza energetica o il funzionamento in un forno ad aria aperta: Un materiale come il SiC potrebbe essere più adatto, anche se richiede una gestione più attenta dello shock termico.

In definitiva, comprendere il coefficiente di espansione termica di un materiale ti consente di prevedere il suo comportamento e di progettare un sistema ad alta temperatura più robusto e affidabile.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Resistenza allo Shock Termico | Sopravvive a rapidi cambiamenti di temperatura senza crepe. |

| Stabilità Dimensionale | Mantiene forma e geometria per un riscaldamento uniforme. |

| Vita Utile Prolungata | Riduce i guasti dovuti alla fatica termica, diminuendo i tempi di inattività. |

Massimizza l'affidabilità e la longevità dei tuoi processi ad alta temperatura.

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Contattaci oggi stesso per discutere come i nostri elementi riscaldanti in grafite e i sistemi di forno possono portare stabilità termica e prestazioni superiori al tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto