Per le applicazioni ad alta temperatura, si sceglie principalmente tra materiali ceramici avanzati come il disilicuro di molibdeno (MoSi₂) e il carburo di silicio (SiC), o materiali refrattari come grafite, molibdeno e tungsteno. Sebbene disponibili in varie forme — come barre dritte, elementi piegati, serpentine e forme personalizzate — il materiale stesso è il fattore più critico che determina le prestazioni, i limiti di temperatura e la compatibilità con l'atmosfera.

La selezione di un elemento riscaldante ad alta temperatura non riguarda solo la sua forma o la sua valutazione di temperatura massima. La decisione più cruciale comporta l'abbinamento del materiale dell'elemento con l'atmosfera chimica specifica e le condizioni del tuo processo per garantire affidabilità, longevità ed efficienza.

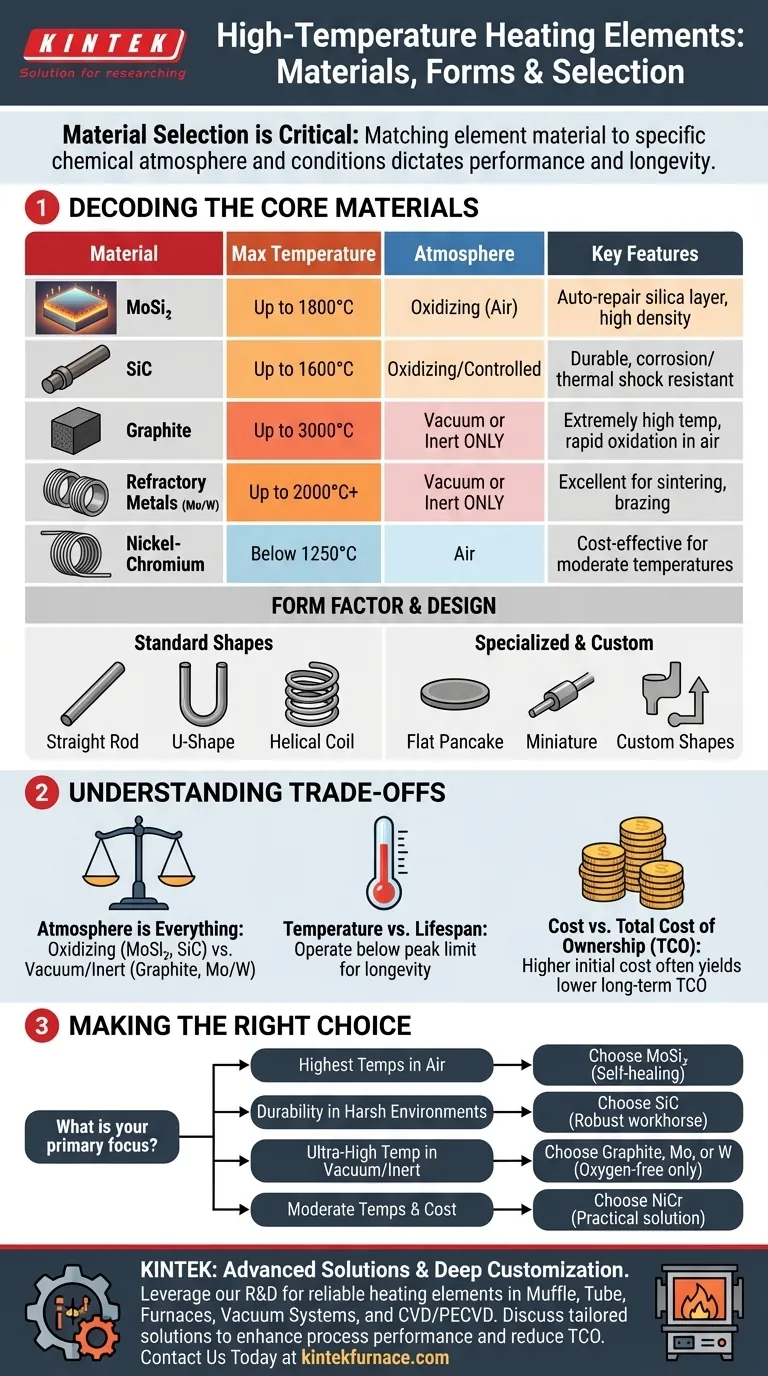

Decodifica dei Materiali Principali

Il materiale di un elemento riscaldante ne definisce le capacità. Ogni opzione è progettata per un diverso insieme di condizioni operative, in particolare la presenza o l'assenza di ossigeno ad alte temperature.

Disilicuro di Molibdeno (MoSi₂)

Gli elementi MoSi₂ sono una scelta di prima classe per temperature estremamente elevate in atmosfere ossidanti (riempite d'aria). Sono noti per la loro elevata densità e l'eccellente conduttività elettrica.

La loro caratteristica distintiva è una funzione di "auto-riparazione". Ad alte temperature, il MoSi₂ forma uno strato protettivo di vetro di silice sulla sua superficie, che sigilla le crepe e previene ulteriore ossidazione, estendendo significativamente la sua vita utile.

Carburo di Silicio (SiC)

Il SiC è un materiale altamente versatile e robusto, spesso considerato un cavallo di battaglia industriale. Offre una durata eccezionale, alta efficienza termica e una forte resistenza alla corrosione e allo shock termico.

Questi elementi sono ideali per una vasta gamma di applicazioni industriali in ambienti difficili dove la coerenza e l'affidabilità sono fondamentali. Funzionano bene all'aria e in varie atmosfere controllate.

Grafite

Gli elementi in grafite sono in grado di raggiungere temperature eccezionalmente elevate, ma presentano un limite critico: devono essere utilizzati in un'atmosfera di vuoto o di gas inerte.

In presenza di ossigeno ad alte temperature, la grafite si ossiderà rapidamente e fallirà. È una scelta principale per i forni a vuoto utilizzati in processi come sinterizzazione, tempra e brasatura.

Metalli Refrattari (Molibdeno e Tungsteno)

Come la grafite, gli elementi puri in molibdeno e tungsteno sono riservati ai forni a vuoto o ad atmosfera controllata. Offrono prestazioni eccellenti per processi ad alta temperatura come lo stampaggio a iniezione di metallo (MIM), la sinterizzazione e alcuni tipi specifici di brasatura.

Il loro utilizzo è dettato dalla necessità di evitare la reazione con l'aria alle loro temperature operative.

Leghe Metalliche (Nichel-Cromo)

Sebbene comuni, le leghe come il nichel-cromo (NiCr) sono generalmente considerate per applicazioni a temperature più basse, tipicamente inferiori a 1250°C. Sono spesso utilizzate per processi come la brasatura dell'alluminio o il rinvenimento dove non sono richieste temperature estreme.

Fattore di Forma e Progettazione del Sistema

Oltre al materiale, la forma fisica dell'elemento è progettata per ottimizzare il trasferimento di calore per un forno o un processo specifico.

Forme di Elementi Standard

Le forme comuni includono barre dritte, elementi piegati a forma di U o W e serpentine elicoidali. Questi design standard offrono un'ampia compatibilità con molti tipi di forni esistenti e sono spesso più facili da sostituire.

Forme Specializzate e Personalizzate

Per attrezzature o processi unici, gli elementi possono essere realizzati in forme specializzate come riscaldatori piatti a "pancake" o "micro-riscaldatori" in miniatura.

Inoltre, i produttori possono creare riscaldatori di forma completamente personalizzata. Ciò consente un'ingegnerizzazione precisa per massimizzare l'uniformità termica e l'efficienza, migliorando la produttività complessiva del sistema.

Comprendere i Compromessi

Scegliere l'elemento sbagliato per il tuo ambiente è l'errore più comune e costoso. La decisione si basa sul bilanciamento delle esigenze di prestazione con le realtà operative.

L'Atmosfera è Tutto

Questo è il fattore più critico. MoSi₂ e SiC sono progettati per prosperare in atmosfere ossidanti perché formano uno strato protettivo di ossido. Al contrario, Grafite, Molibdeno e Tungsteno verranno distrutti dall'ossigeno ad alte temperature e devono operare in un ambiente sottovuoto o inerte.

Temperatura vs. Durata

Ogni elemento riscaldante ha una temperatura operativa massima raccomandata. Far funzionare costantemente un elemento al suo limite massimo assoluto ne ridurrà la vita utile. Operare leggermente al di sotto di questo limite può spesso aumentare drasticamente la sua longevità e affidabilità.

Costo vs. Costo Totale di Proprietà

Le ceramiche avanzate come MoSi₂ e SiC possono avere un prezzo di acquisto iniziale più elevato. Tuttavia, la loro lunga vita utile, l'efficienza energetica e la bassa manutenzione nelle applicazioni corrette spesso si traducono in un costo totale di proprietà inferiore rispetto agli elementi più economici che richiedono sostituzioni frequenti.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico e l'ambiente operativo dovrebbero essere la tua guida definitiva.

- Se la tua attenzione principale sono le temperature più elevate possibili in un'atmosfera d'aria: MoSi₂ è la scelta superiore grazie al suo strato protettivo autoriparatore e alle prestazioni eccezionali.

- Se la tua attenzione principale è la durata e l'affidabilità in un ambiente difficile o corrosivo: SiC è un eccellente cavallo di battaglia universale noto per la sua robustezza e coerenza.

- Se la tua attenzione principale è la lavorazione ad altissima temperatura sottovuoto o in gas inerte: Grafite, Molibdeno o Tungsteno sono i materiali corretti, poiché sono progettati specificamente per ambienti privi di ossigeno.

- Se la tua attenzione principale sono temperature moderate (inferiori a 1250°C) ed efficienza dei costi: Le leghe di Nichel-Cromo forniscono una soluzione pratica e affidabile per applicazioni meno impegnative.

In definitiva, allineare le proprietà del materiale dell'elemento riscaldante con il tuo ambiente di processo specifico è la chiave per ottenere prestazioni termiche efficienti, affidabili e coerenti.

Tabella Riassuntiva:

| Materiale | Temperatura Massima | Compatibilità Atmosferica | Caratteristiche Principali |

|---|---|---|---|

| MoSi₂ | Fino a 1800°C | Ossidante (aria) | Strato di silice autoriparante, alta densità |

| SiC | Fino a 1600°C | Ossidante e controllata | Durevole, resistente alla corrosione, resistente agli shock termici |

| Grafite | Fino a 3000°C | Vuoto o inerte | Alta temperatura, rapida ossidazione all'aria |

| Molibdeno/Tungsteno | Fino a 2000°C+ | Vuoto o inerte | Eccellente per sinterizzazione, brasatura |

| Nichel-Cromo | Sotto 1250°C | Aria | Conveniente per temperature moderate |

Stai lottando per selezionare l'elemento riscaldante giusto per le tue esigenze ad alta temperatura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo precisamente le tue esigenze sperimentali uniche, garantendo affidabilità ed efficienza. Contattaci oggi per discutere come i nostri elementi riscaldanti su misura possono migliorare le prestazioni del tuo processo e ridurre il costo totale di proprietà!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento