Nel riscaldamento industriale, gli elementi riscaldanti in carburo di silicio (SiC) sono i cavalli di battaglia consolidati per una vasta gamma di forni elettrici ad alta temperatura. Sono essenziali in applicazioni che vanno dal trattamento termico dei metalli e la produzione di ceramiche alla lavorazione avanzata di prodotti chimici e semiconduttori, apprezzati per la loro capacità di fornire calore stabile e elevato in ambienti esigenti.

La ragione principale dell'ampio utilizzo del SiC è la sua combinazione unica di capacità ad alta temperatura, durata meccanica e resilienza chimica. Tuttavia, comprendere i suoi limiti operativi, in particolare rispetto ad alternative come il disiliciuro di molibdeno, è fondamentale per una corretta applicazione.

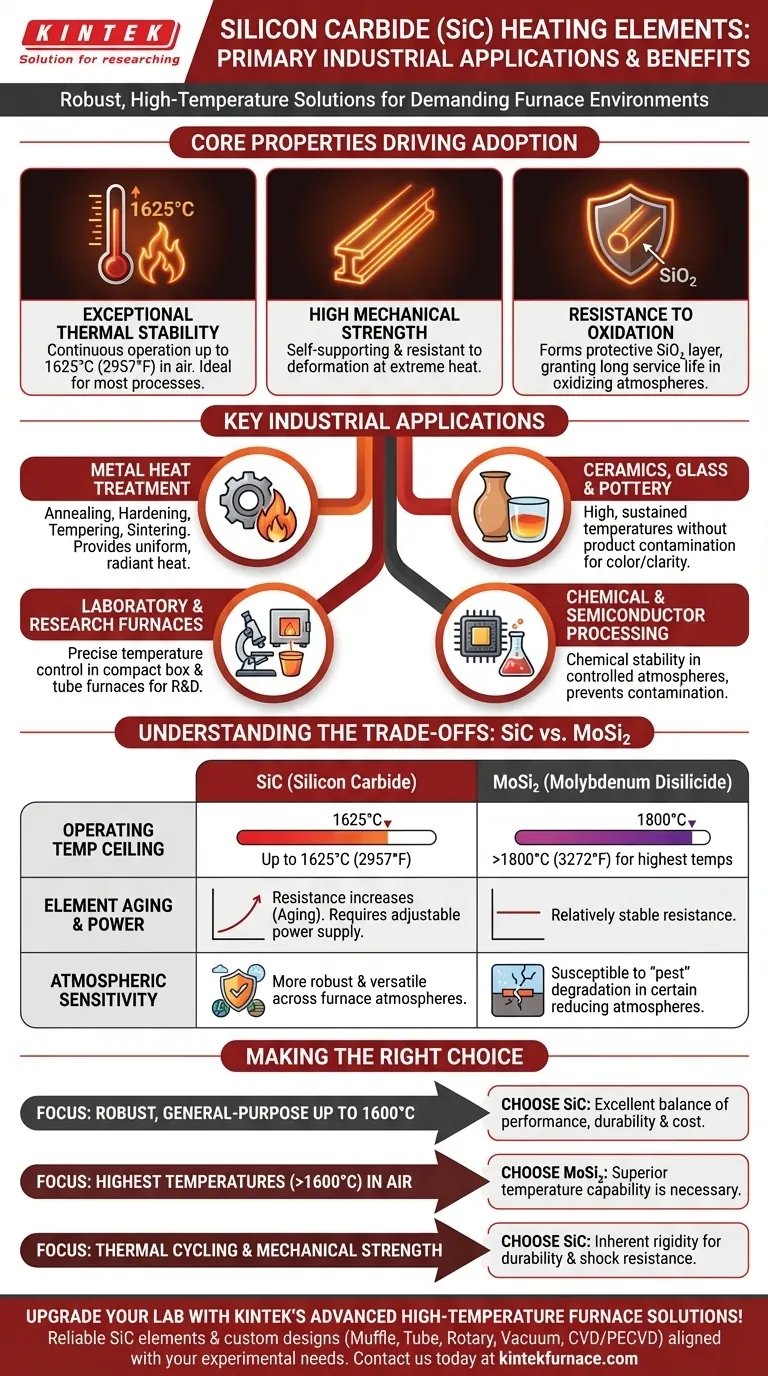

Le proprietà fondamentali che guidano l'adozione del SiC

La versatilità degli elementi in SiC deriva direttamente dalle proprietà fondamentali del materiale stesso del carburo di silicio. Queste caratteristiche lo rendono una scelta affidabile per ingegneri e operatori di forni.

Eccezionale stabilità termica

Gli elementi in carburo di silicio possono operare continuamente a temperature molto elevate, tipicamente fino a 1625°C (2957°F) in atmosfera d'aria. Ciò consente loro di servire la stragrande maggioranza dei processi industriali di trattamento termico e cottura.

Elevata resistenza meccanica

A differenza di molte ceramiche, il SiC mantiene una significativa integrità strutturale e rigidità anche a temperature estreme. Questa natura autoportante semplifica la progettazione del forno e rende gli elementi resistenti alla deformazione.

Resistenza all'ossidazione

Quando riscaldato, un elemento in SiC forma uno strato sottile e protettivo di biossido di silicio (SiO₂) sulla sua superficie. Questo strato protegge efficacemente il materiale sottostante dall'ossidazione, garantendogli una lunga durata in aria e altre atmosfere ossidanti.

Principali applicazioni industriali in dettaglio

Le proprietà del SiC si traducono direttamente nelle sue principali applicazioni in diversi settori. Viene scelto dove il calore elettrico affidabile, pulito e preciso è fondamentale.

Trattamento termico dei metalli

Gli elementi in SiC sono ampiamente utilizzati per processi come ricottura, tempra, rinvenimento e sinterizzazione di metalli e leghe. La loro capacità di fornire calore uniforme e radiante garantisce proprietà metallurgiche costanti nel prodotto finale.

Ceramica, vetro e ceramica artistica

La cottura di ceramiche, ceramiche artistiche e la fusione o il mantenimento del vetro richiedono temperature elevate e sostenute. Gli elementi in SiC forniscono questo calore senza contaminare il prodotto, un fattore critico per ottenere i colori e la trasparenza desiderati in smalti e vetro.

Forni da laboratorio e di ricerca

Nella ricerca e sviluppo, la versatilità è fondamentale. Gli elementi in SiC sono utilizzati in forni a muffola e a tubo da laboratorio per un'ampia varietà di esperimenti di test e sintesi di materiali, offrendo un controllo preciso della temperatura in un ingombro compatto.

Lavorazione chimica e dei semiconduttori

Molti processi di produzione chimica ed elettronica richiedono atmosfere controllate nel forno. La stabilità chimica del SiC lo rende adatto a queste applicazioni, dove la reattività degli elementi potrebbe altrimenti compromettere l'integrità del processo.

Comprendere i compromessi: SiC vs. MoSi₂

Il carburo di silicio non è l'unica opzione per il riscaldamento elettrico ad alta temperatura. L'altra scelta comune è il disiliciuro di molibdeno (MoSi₂), e la decisione tra i due comporta chiari compromessi.

Il limite di temperatura operativa

Il vantaggio principale degli elementi in MoSi₂ è la loro capacità di raggiungere temperature più elevate, spesso superiori a 1800°C (3272°F). Sono la scelta predefinita per le applicazioni che operano oltre i limiti del SiC.

Invecchiamento degli elementi e alimentazione

La resistenza elettrica degli elementi in SiC aumenta gradualmente durante la loro vita utile. Questo "invecchiamento" richiede un sistema di alimentazione (tipicamente utilizzando un SCR o un trasformatore a più derivazioni) che possa aumentare la tensione nel tempo per mantenere una potenza costante. Al contrario, la resistenza del MoSi₂ è relativamente stabile.

Sensibilità atmosferica

Gli elementi in SiC sono generalmente più robusti e versatili in una gamma più ampia di atmosfere del forno. Gli elementi in MoSi₂, sebbene eccellenti in aria, possono essere suscettibili a una rapida degradazione in alcune atmosfere riducenti a specifiche temperature basse-intermedie, un fenomeno noto come "peste".

Fare la scelta giusta per il tuo obiettivo

La selezione dell'elemento riscaldante corretto è una decisione di progettazione critica basata sui parametri operativi e sugli obiettivi specifici del tuo forno.

- Se il tuo obiettivo principale è un riscaldamento robusto e generico fino a 1600°C: il SiC offre un eccellente equilibrio tra prestazioni, durata ed economicità.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili (oltre 1600°C) in aria: il MoSi₂ è la scelta necessaria per la sua superiore capacità di temperatura.

- Se il tuo forno subisce frequenti cicli termici o richiede un'elevata resistenza meccanica: la rigidità intrinseca del SiC offre un vantaggio in termini di durata e resistenza agli shock termici.

In definitiva, una scelta informata tra queste tecnologie dipende interamente da una chiara comprensione della temperatura del processo, dell'atmosfera e delle esigenze operative.

Tabella riassuntiva:

| Applicazione | Vantaggi chiave |

|---|---|

| Trattamento termico dei metalli | Calore radiante uniforme per ricottura, tempra e sinterizzazione |

| Ceramica e vetro | Temperature elevate e sostenute senza contaminazione |

| Ricerca di laboratorio | Controllo preciso della temperatura in forni compatti |

| Lavorazione chimica e dei semiconduttori | Stabilità chimica in atmosfere controllate |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti in SiC affidabili e design di forni personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una maggiore efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido