In sintesi, un elemento riscaldante in MoSi2 è un componente avanzato a resistenza elettrica realizzato in disiliciuro di molibdeno. La sua caratteristica distintiva è la capacità di operare a temperature estremamente elevate—fino a 1800°C (3272°F)—in un'atmosfera ricca di ossigeno, un'impresa che gli elementi metallici o in carburo di silicio comuni non possono raggiungere. Questa prestazione è possibile perché il materiale forma uno strato di vetro protettivo e auto-riparante sulla sua superficie quando riscaldato.

Il vero valore di un elemento in MoSi2 non è solo la sua capacità di alta temperatura, ma la sua stabilità operativa. Prospera in condizioni che causano il degrado di altri elementi, rendendolo la scelta definitiva per forni industriali e da laboratorio ad alta temperatura dove l'affidabilità e la coerenza del processo sono fondamentali.

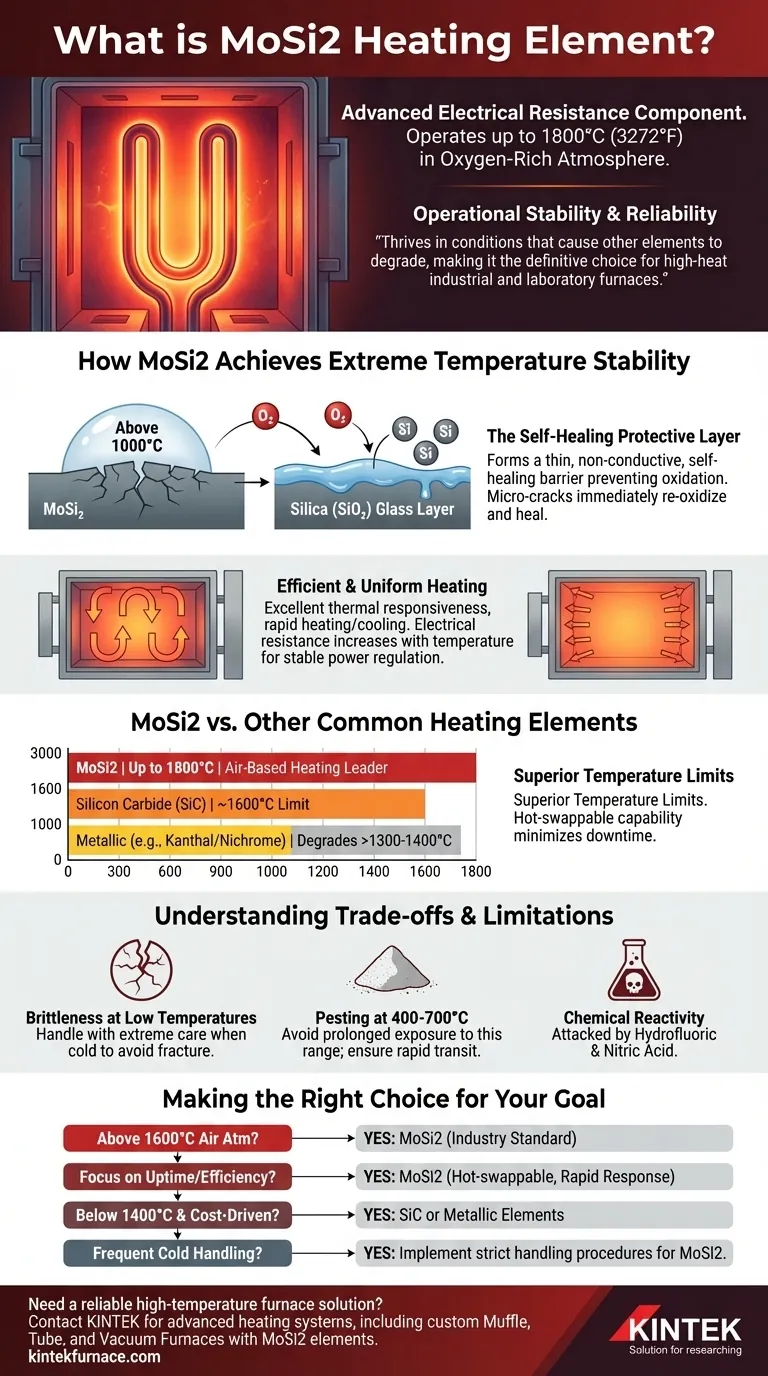

Come il MoSi2 raggiunge la stabilità a temperature estreme

Le proprietà uniche del MoSi2 non sono intrinseche al materiale a temperatura ambiente, ma sono attivate dal calore stesso che genera. Questo comportamento è la chiave del suo successo in applicazioni esigenti.

Lo strato protettivo auto-riparante

A temperature superiori a circa 1000°C, il silicio all'interno dell'elemento in MoSi2 reagisce con l'ossigeno dell'aria. Questa reazione forma uno strato sottile, non conduttivo e viscoso di silice pura (SiO₂), o vetro di quarzo.

Questo strato di silice agisce come una barriera protettiva, impedendo l'ulteriore ossidazione e degrado del MoSi2 sottostante. Se si forma una micro-crepa su questa superficie a causa dello stress termico, il materiale esposto si riossida immediatamente, "riparando" efficacemente lo strato protettivo e garantendo una lunga durata di servizio.

Riscaldamento efficiente e uniforme

Gli elementi in MoSi2 possiedono un'eccellente reattività termica, consentendo cicli rapidi di riscaldamento e raffreddamento. Ciò migliora significativamente l'efficienza del processo in applicazioni come la sinterizzazione o il trattamento termico.

Inoltre, la loro resistenza elettrica aumenta man mano che si riscaldano. Questa proprietà aiuta a regolare la potenza e garantisce una distribuzione della temperatura stabile e uniforme all'interno della camera del forno, il che è fondamentale per una qualità del prodotto costante.

MoSi2 vs. Altri elementi riscaldanti comuni

La scelta di un elemento riscaldante richiede la comprensione di dove il MoSi2 si inserisce nel panorama più ampio dei materiali ad alta temperatura.

Limiti di temperatura superiori

Gli elementi in MoSi2 sono una categoria a sé stante per il riscaldamento basato sull'aria.

- MoSi2: Funziona fino a 1800°C.

- Carburo di silicio (SiC): Tipicamente limitato a circa 1600°C.

- Kanthal (FeCrAl) e Nichelcromo: Elementi metallici che generalmente si degradano rapidamente sopra i 1300-1400°C.

Vantaggi operativi

A differenza di molti altri tipi di elementi, gli elementi in MoSi2 possono spesso essere sostituiti individualmente mentre il forno è ancora caldo. Questa capacità di "sostituzione a caldo" elimina la necessità di un ciclo completo di raffreddamento e riscaldamento, prevenendo costosi tempi di inattività in ambienti di produzione continua.

Comprendere i compromessi e le limitazioni

Nessun materiale è perfetto. Le eccezionali prestazioni ad alta temperatura del MoSi2 comportano specifici compromessi che devono essere gestiti.

Fragilità a basse temperature

Gli elementi in MoSi2 sono simili alla ceramica ed estremamente fragili a temperatura ambiente. Devono essere maneggiati con grande cura durante la spedizione, l'installazione e qualsiasi manutenzione del forno eseguita a freddo. Urti o stress meccanici possono facilmente causarne la frattura.

"Pesting" a temperature intermedie

In un intervallo di temperatura specifico, tipicamente 400-700°C, il MoSi2 può subire una forma catastrofica di ossidazione accelerata nota come "pesting". Questo processo può causare la disintegrazione dell'elemento in polvere.

Forni e sistemi di controllo ben progettati mitigano questo rischio assicurando che gli elementi attraversino rapidamente questa zona di temperatura sia durante il riscaldamento che durante il raffreddamento.

Reattività chimica

Sebbene resistente alla maggior parte degli acidi e degli alcali, il MoSi2 verrà attaccato e disciolto dall'acido fluoridrico e dall'acido nitrico. Questa è una considerazione critica se il processo coinvolge questi specifici composti chimici.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'elemento riscaldante corretto dipende interamente dalle tue specifiche esigenze di temperatura, atmosfera e operative.

- Se il tuo obiettivo principale è raggiungere temperature superiori a 1600°C in atmosfera d'aria: Il MoSi2 è la soluzione standard del settore grazie alla sua unica resistenza all'ossidazione ad alta temperatura.

- Se il tuo obiettivo principale è la produttività e l'efficienza del processo: La rapida risposta termica e la natura "hot-swappable" degli elementi in MoSi2 offrono significativi vantaggi operativi.

- Se operi al di sotto dei 1400°C e il costo è un fattore primario: Elementi metallici tradizionali come il Kanthal (FeCrAl) o elementi ceramici come il SiC possono offrire una soluzione più economica.

- Se il tuo processo richiede una manipolazione frequente di componenti freddi: Devi implementare procedure di manipolazione rigorose e attente per gli elementi in MoSi2 per prevenire rotture dovute alla loro intrinseca fragilità.

Comprendendo questi principi fondamentali, sei in grado di selezionare e gestire gli elementi riscaldanti in base a prestazioni, longevità e costo totale di proprietà.

Tabella riassuntiva:

| Caratteristica | Elemento riscaldante in MoSi2 | Carburo di silicio (SiC) | Metallico (es. Kanthal) |

|---|---|---|---|

| Temp. Max in Aria | Fino a 1800°C | ~1600°C | ~1300-1400°C |

| Vantaggio Chiave | Strato di silice auto-riparante, sostituibile a caldo | Buona durata, costo inferiore | Conveniente per basse temperature |

| Limitazione | Fragile a freddo, evitare l'intervallo 400-700°C | Temp. max inferiore, risposta più lenta | Si ossida rapidamente sopra i 1400°C |

Hai bisogno di una soluzione affidabile per forni ad alta temperatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi di riscaldamento avanzati, inclusi forni a muffola, a tubo e a vuoto personalizzati con elementi in MoSi2. Le nostre profonde capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte con precisione e affidabilità. Contattaci oggi per discutere come le nostre soluzioni per forni ad alta temperatura possono migliorare l'efficienza e la stabilità del tuo processo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori