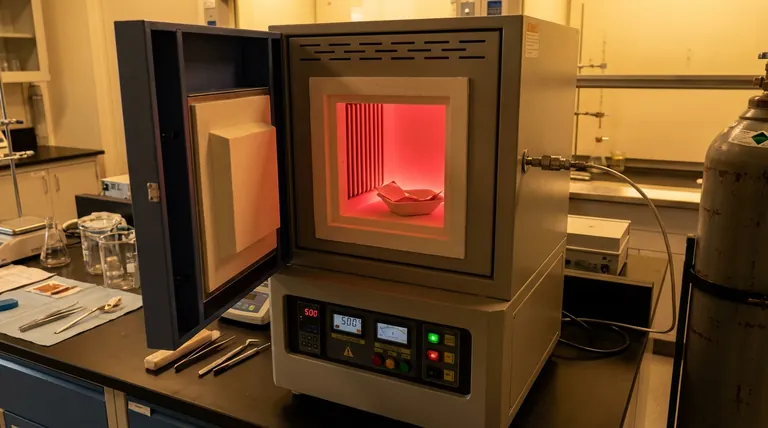

Per valutare la resistenza all'ossidazione del grafene monostrato su rame (SLG/Cu), una fornace a muffola ad alta temperatura fornisce un ambiente rigorosamente controllato caratterizzato da un'atmosfera di ossigeno puro mantenuta a 500°C. Il protocollo sperimentale prevede tipicamente l'esposizione dei campioni a queste condizioni per una durata di 60 secondi, progettata per simulare un'ossidazione estrema e accelerata.

La fornace a muffola isola le variabili di temperatura e composizione atmosferica per creare un test di stress accelerato. Questa configurazione specifica consente ai ricercatori di individuare come le caratteristiche fisiche, come la rugosità della superficie del substrato, influenzino direttamente i meccanismi di cedimento dello strato di grafene.

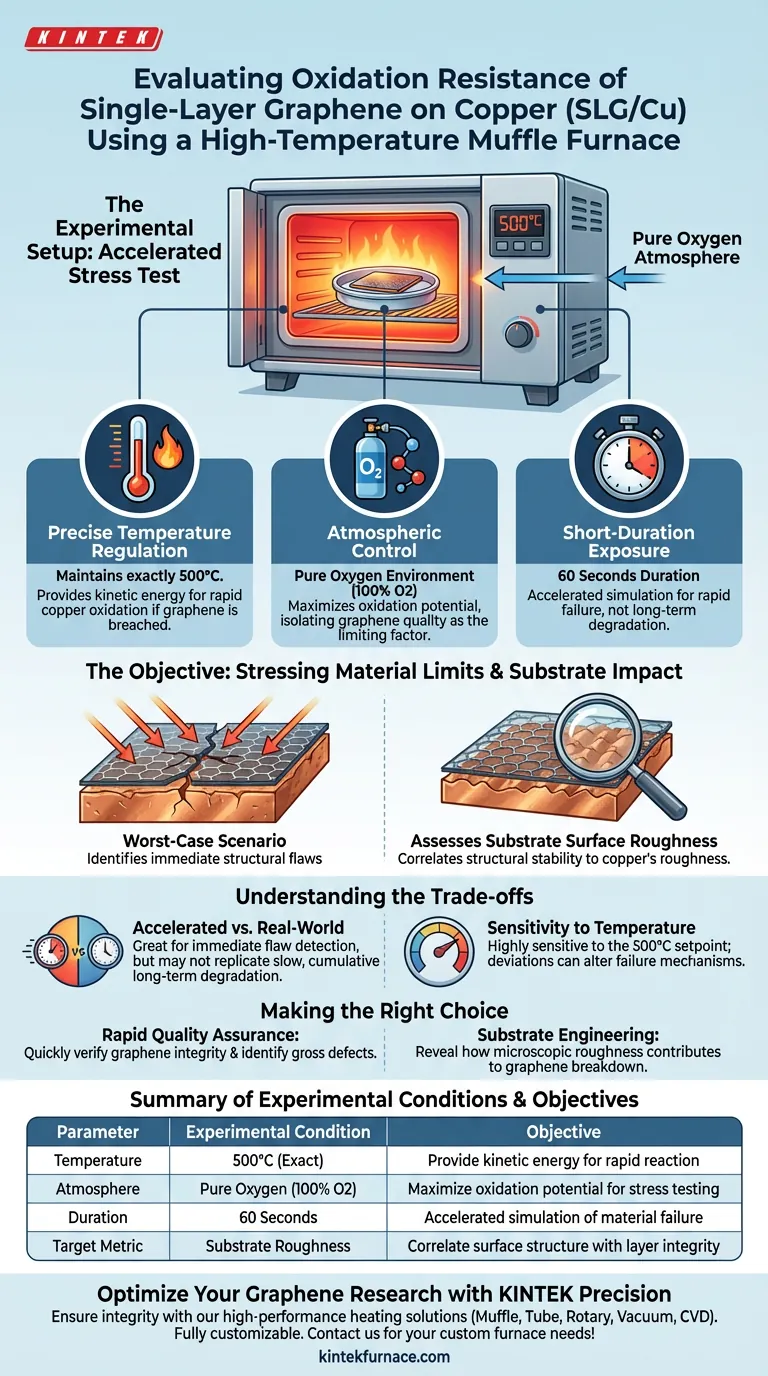

Definizione dei Parametri Sperimentali

Regolazione Precisa della Temperatura

Il nucleo di questo esperimento si basa sul mantenimento di un ambiente termico di esattamente 500°C.

A questa temperatura, l'energia cinetica è sufficiente a promuovere rapide reazioni chimiche tra il substrato di rame e l'ossigeno, a condizione che lo strato protettivo di grafene venga compromesso.

Controllo Atmosferico

A differenza dei test atmosferici standard, la fornace a muffola utilizza un ambiente di ossigeno puro.

Ciò massimizza il potenziale ossidativo, garantendo che il fattore limitante nella reazione sia la qualità protettiva del grafene, piuttosto che la disponibilità di ossigeno.

Esposizione di Breve Durata

I campioni sono sottoposti a questo ambiente per una breve finestra di 60 secondi.

Questa breve durata caratterizza il test come una simulazione di ossidazione accelerata, volta a indurre un rapido cedimento piuttosto che monitorare il degrado a lungo termine.

L'Obiettivo del Test Accelerato

Stressare i Limiti del Materiale

La combinazione di calore a 500°C e ossigeno puro crea uno scenario "peggiore dei casi" per il materiale.

Ciò aiuta a identificare immediatamente i punti deboli nella copertura del grafene, piuttosto che attendere che i lenti processi di corrosione si verifichino nel corso di giorni o settimane.

Valutazione dell'Impatto del Substrato

Un obiettivo primario di questa specifica condizione è valutare la rugosità della superficie del substrato.

Osservando dove si verifica l'ossidazione in queste condizioni intense, i ricercatori possono correlare la stabilità strutturale e i meccanismi di cedimento anti-ossidazione direttamente alla rugosità del rame sottostante.

Comprendere i Compromessi

Test Accelerato vs. Test nel Mondo Reale

Questo specifico test di 60 secondi a 500°C è un test di stress accelerato, non una simulazione del ciclo di vita.

Sebbene sia eccellente per identificare difetti strutturali immediati e cedimenti indotti dalla rugosità, potrebbe non replicare perfettamente il degrado lento e cumulativo che un materiale affronta in condizioni operative più miti e a lungo termine.

Sensibilità alla Temperatura

Il test è altamente sensibile al setpoint di 500°C.

Deviazioni nella temperatura potrebbero non riuscire a innescare i meccanismi di ossidazione necessari o distruggere il campione troppo rapidamente per osservare le modalità di cedimento specifiche associate alla rugosità superficiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo setup sperimentale è in linea con i tuoi obiettivi di ricerca, considera il tuo focus analitico specifico.

- Se il tuo focus principale è il controllo qualità rapido: Questo setup ti consente di verificare rapidamente l'integrità dello strato di grafene e identificare difetti grossolani in meno di due minuti.

- Se il tuo focus principale è l'ingegneria del substrato: Questo metodo fornisce l'aggressività necessaria per rivelare come la rugosità microscopica della superficie contribuisca alla rottura della barriera protettiva di grafene.

Questa condizione sperimentale funge efficacemente da filtro ad alta velocità per determinare la qualità strutturale delle interfacce SLG/Cu.

Tabella Riassuntiva:

| Parametro | Condizione Sperimentale | Obiettivo |

|---|---|---|

| Temperatura | 500°C (Esatta) | Fornire energia cinetica per una rapida reazione |

| Atmosfera | Ossigeno Puro (100% $O_2$) | Massimizzare il potenziale ossidativo per test di stress |

| Durata | 60 Secondi | Simulazione accelerata del cedimento del materiale |

| Metrica Target | Rugosità del Substrato | Correlare la struttura superficiale con l'integrità dello strato |

Ottimizza la Tua Ricerca sul Grafene con la Precisione KINTEK

Assicura l'integrità delle tue interfacce SLG/Cu con le nostre soluzioni di riscaldamento ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi parametri sperimentali unici.

Sia che tu richieda ambienti di ossigeno precisi a 500°C o deposizioni di vapore complesse, le nostre fornaci da laboratorio ad alta temperatura forniscono la stabilità termica e il controllo atmosferico essenziali per la scienza dei materiali avanzata.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze di fornaci personalizzate!

Guida Visiva

Riferimenti

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono gli usi dei forni a muffola nella calcinazione e nella sinterizzazione? Ottenere precise trasformazioni dei materiali ad alta temperatura

- Come si applicano i forni a muffola nella produzione tessile?Calore di precisione per il controllo qualità

- Quali tipi di sistemi di riscaldamento sono disponibili per i forni a muffola? Scegli l'Elemento Giusto per il Tuo Laboratorio

- Qual è lo scopo dell'utilizzo di un forno tubolare o a muffola per la calcinazione della zeolite ZSM-5? Attiva le prestazioni del tuo catalizzatore

- Qual è la funzione del sistema di controllo della temperatura in un forno a muffola? Ottenere una lavorazione termica precisa

- Quali sono stati i risultati della ricottura del materiale a base di silicio nel forno a muffola? Ottenere una conduttività migliorata per i semiconduttori

- In che modo il forno a muffola ottimizza il flusso di lavoro di elaborazione? Ottieni risultati più rapidi, più puri e più precisi

- Perché è necessaria una muffola ad alta precisione per la pre-calcificazione dello xerogel BCZT? Garantire fase pura e reattività