In sintesi, un moderno forno a muffola funziona utilizzando il riscaldamento a resistenza elettrica. Sebbene esistano diverse marche e configurazioni di forni, il sistema fondamentale prevede il passaggio di una corrente elettrica attraverso un elemento riscaldante specializzato. Il materiale di questo elemento è ciò che definisce veramente le capacità del forno, dettando la sua temperatura massima, la durata e l'idoneità per diverse condizioni atmosferiche.

La distinzione critica non è tra le marche di forni, ma tra il tipo di elemento riscaldante elettrico utilizzato e la costruzione complessiva del forno. Questa combinazione determina la temperatura raggiungibile, la capacità di controllare l'atmosfera e, in definitiva, se il forno è adatto al tuo compito specifico.

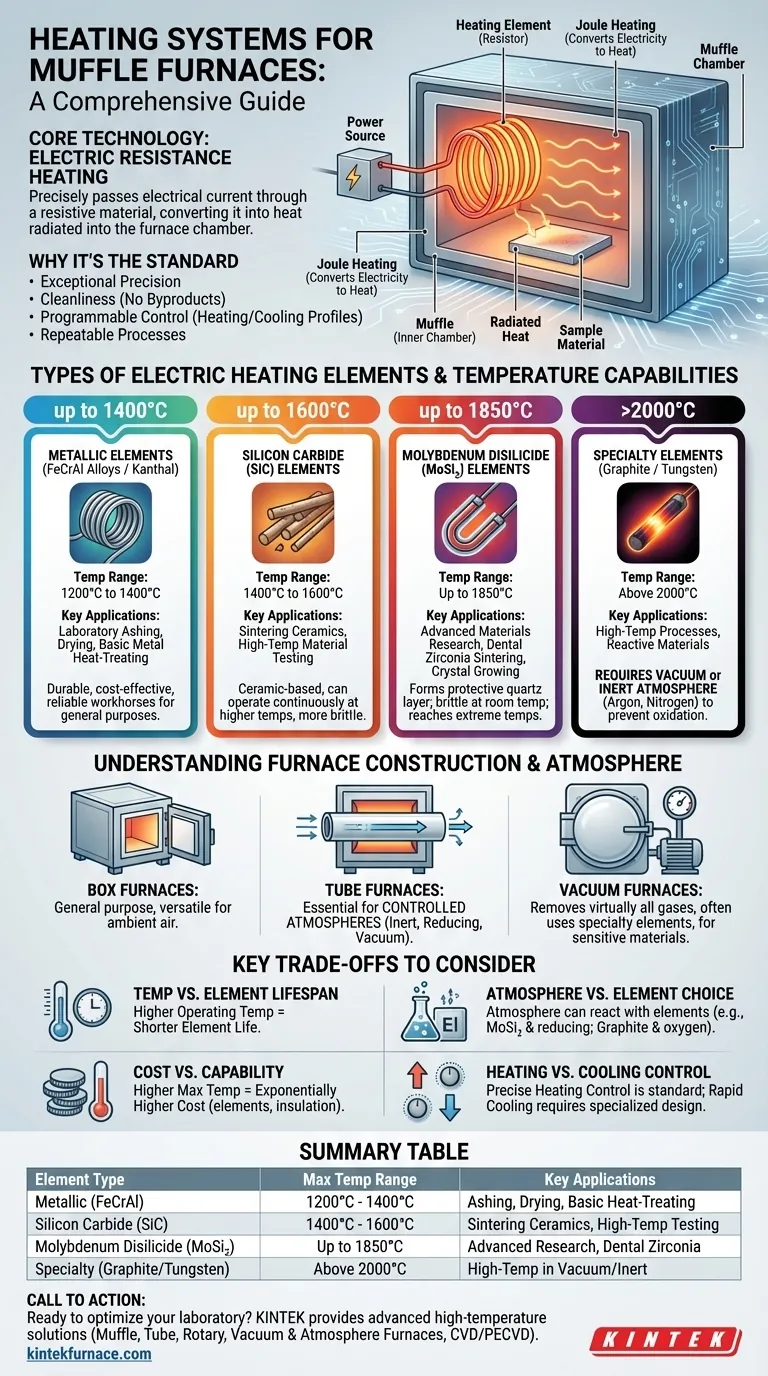

La Tecnologia Fondamentale: Riscaldamento a Resistenza Elettrica

Come Funziona

Il riscaldamento a resistenza elettrica è un principio semplice e altamente efficace. Una corrente elettrica viene fatta passare attraverso un materiale progettato per resistere al flusso di elettricità. Questa resistenza converte l'energia elettrica direttamente in calore, un fenomeno noto come riscaldamento Joule.

Questo calore viene quindi irradiato nella camera isolata del forno, fornendo le alte temperature necessarie per processi come l'incenerimento, la sinterizzazione o il trattamento termico dei materiali. La muffola, o camera interna, isola il materiale da riscaldare dal contatto diretto con gli elementi riscaldanti, garantendo purezza e prevenendo la contaminazione.

Perché è lo Standard

Questo metodo è lo standard industriale per i forni a muffola grazie alla sua eccezionale precisione e pulizia. A differenza del riscaldamento basato sulla combustione, non ci sono sottoprodotti che possono contaminare il campione. Consente un controllo completamente programmabile dei tassi di riscaldamento, dei tempi di mantenimento e dei profili di raffreddamento, essenziale per processi scientifici e di produzione ripetibili.

Tipi di Elementi Riscaldanti Elettrici

Il "sistema di riscaldamento" è veramente definito dal materiale utilizzato per l'elemento riscaldante. Ogni materiale ha un intervallo di temperatura distinto e un insieme di proprietà.

Elementi Metallici (Leghe FeCrAl)

Le leghe Ferro-Cromo-Alluminio, spesso conosciute con il marchio Kanthal, sono i cavalli da battaglia dei forni per uso generale. Sono durevoli, relativamente economici e funzionano in modo affidabile.

Questi elementi sono ideali per applicazioni che raggiungono circa 1200°C a 1400°C, rendendoli perfetti per la maggior parte delle operazioni di incenerimento, essiccazione e trattamento termico di base dei metalli in laboratorio.

Elementi in Carburo di Silicio (SiC)

Per processi che richiedono temperature più elevate, gli elementi in Carburo di Silicio (SiC) sono una scelta comune. Questi elementi a base ceramica sono più fragili delle loro controparti metalliche ma possono operare continuamente a temperature più elevate.

Gli elementi in SiC sono tipicamente utilizzati per applicazioni nell'intervallo di 1400°C a 1600°C, come la sinterizzazione di ceramiche tecniche o test di materiali ad alta temperatura.

Elementi in Disiliciuro di Molibdeno (MoSi₂)

Gli elementi in Disiliciuro di Molibdeno (MoSi₂) rappresentano il passo successivo nella capacità di temperatura. Quando riscaldati, formano uno strato protettivo di vetro al quarzo (silice) sulla loro superficie, consentendo loro di resistere a condizioni estreme.

Questi elementi permettono ai forni di raggiungere temperature fino a 1850°C. Sono fragili a temperatura ambiente e sono utilizzati per la ricerca avanzata sui materiali, la sinterizzazione della zirconia dentale e la crescita di cristalli.

Elementi Speciali (Grafite o Tungsteno)

Per le esigenze di temperatura più estreme, i forni possono utilizzare elementi fatti di grafite o metalli refrattari come il tungsteno. Questi materiali possono raggiungere temperature ben oltre i 2000°C.

Tuttavia, questi elementi si ossidano e si bruciano rapidamente se riscaldati in presenza di ossigeno. Richiedono assolutamente che il forno funzioni sotto vuoto o in un'atmosfera di gas inerte (come argon o azoto).

Comprendere la Costruzione del Forno

Il design fisico del forno è altrettanto importante quanto il suo elemento riscaldante, poiché determina come viene applicato il calore e quali atmosfere possono essere utilizzate.

Forni a Box

Questo è il design più comune, caratterizzato da uno sportello frontale e una camera rettangolare. È un forno versatile per uso generale, adatto a un'ampia gamma di applicazioni in cui il riscaldamento in aria ambiente è accettabile.

Forni a Tubo

Un forno a tubo utilizza un tubo cilindrico (spesso in ceramica o quarzo) che passa attraverso la camera riscaldata. Questo design è essenziale per i processi che richiedono un'atmosfera controllata. I gas possono essere fatti fluire attraverso il tubo per creare un ambiente specifico (ad esempio, inerte o riducente), oppure può essere evacuato per creare un vuoto.

Forni Sotto Vuoto

Questi sono sistemi altamente specializzati progettati per rimuovere praticamente tutta l'aria e gli altri gas dalla camera durante il riscaldamento. Questo è fondamentale per prevenire l'ossidazione o le reazioni quando si lavora con materiali altamente reattivi o sensibili ad alte temperature. Quasi sempre utilizzano elementi speciali come grafite o tungsteno.

Compromessi Chiave da Considerare

La scelta di un forno implica un bilanciamento tra prestazioni, durata e costo. Comprendere questi compromessi è fondamentale per fare un investimento oculato.

Temperatura vs. Durata dell'Elemento

La durata di un elemento riscaldante è inversamente correlata alla sua temperatura di esercizio. Far funzionare costantemente un forno alla sua temperatura nominale massima assoluta ridurrà significativamente la vita degli elementi riscaldanti, portando a sostituzioni più frequenti e costose.

Atmosfera vs. Scelta dell'Elemento

L'atmosfera all'interno del forno può reagire con gli elementi riscaldanti. Ad esempio, alcune atmosfere riducenti possono danneggiare gli elementi in MoSi₂, mentre gli elementi in grafite dipendono interamente da un vuoto o da un'atmosfera inerte per evitare di essere consumati.

Costo vs. Capacità

Il costo di un forno a muffola aumenta esponenzialmente con la sua capacità di temperatura massima. Un forno classificato per 1800°C è significativamente più costoso di uno classificato per 1200°C a causa del costo degli elementi in MoSi₂ e dell'isolamento di qualità superiore richiesto.

Controllo di Riscaldamento vs. Raffreddamento

I forni a muffola standard offrono un controllo preciso del tasso di riscaldamento. Tuttavia, il raffreddamento è tipicamente un processo passivo o assistito da ventola ed è molto meno controllato. Il raggiungimento di tassi di raffreddamento specifici e rapidi richiede design di forni specializzati e più costosi.

Fare la Scelta Giusta per la Tua Applicazione

- Se il tuo obiettivo principale è il lavoro di laboratorio generale (sotto i 1200°C): Un forno a box standard con elementi metallici (FeCrAl) durevoli ed economici è la scelta più affidabile.

- Se il tuo obiettivo principale è la sinterizzazione di ceramiche o la prova dei materiali (fino a 1700°C): Avrai bisogno di un forno dotato di elementi in Carburo di Silicio (SiC) o Disiliciuro di Molibdeno (MoSi₂).

- Se il tuo obiettivo principale è prevenire l'ossidazione o lavorare con materiali reattivi: Un forno a tubo o sotto vuoto è indispensabile, con la scelta dell'elemento (ad esempio, grafite) dettata dalle tue esigenze di temperatura e atmosfera.

Combinando l'elemento riscaldante e la costruzione del forno con la tua specifica applicazione, garantirai risultati efficienti, affidabili ed economici.

Tabella Riepilogativa:

| Tipo di Elemento Riscaldante | Intervallo di Temperatura Massima | Applicazioni Chiave |

|---|---|---|

| Metallico (FeCrAl) | 1200°C - 1400°C | Incenerimento di laboratorio, essiccazione, trattamento termico di base |

| Carburo di Silicio (SiC) | 1400°C - 1600°C | Sinterizzazione di ceramiche, test ad alta temperatura |

| Disiliciuro di Molibdeno (MoSi₂) | Fino a 1850°C | Ricerca avanzata sui materiali, sinterizzazione di zirconia dentale |

| Speciale (Grafite/Tungsteno) | Oltre 2000°C | Processi ad alta temperatura in vuoto/atmosfere inerti |

Pronto a ottimizzare il tuo laboratorio con il forno ad alta temperatura perfetto? Sfruttando un'eccezionale attività di R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate, tra cui Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce di soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri