In sintesi, i risultati sono stati di grande successo. Il processo di ricottura condotto nel forno a muffola ha migliorato significativamente la conduttività elettrica del materiale a base di silicio. Questo miglioramento è stato sostanziale per soddisfare le esigenti richieste della produzione di componenti elettronici, portando all'uso riuscito del materiale in nuovi dispositivi a semiconduttore.

Il punto cruciale è che una ricottura di successo del silicio non è semplicemente riscaldare un materiale. È un processo ingegneristico preciso in cui la capacità del forno di controllare temperatura e atmosfera detta direttamente le proprietà elettriche finali e la fattibilità del semiconduttore.

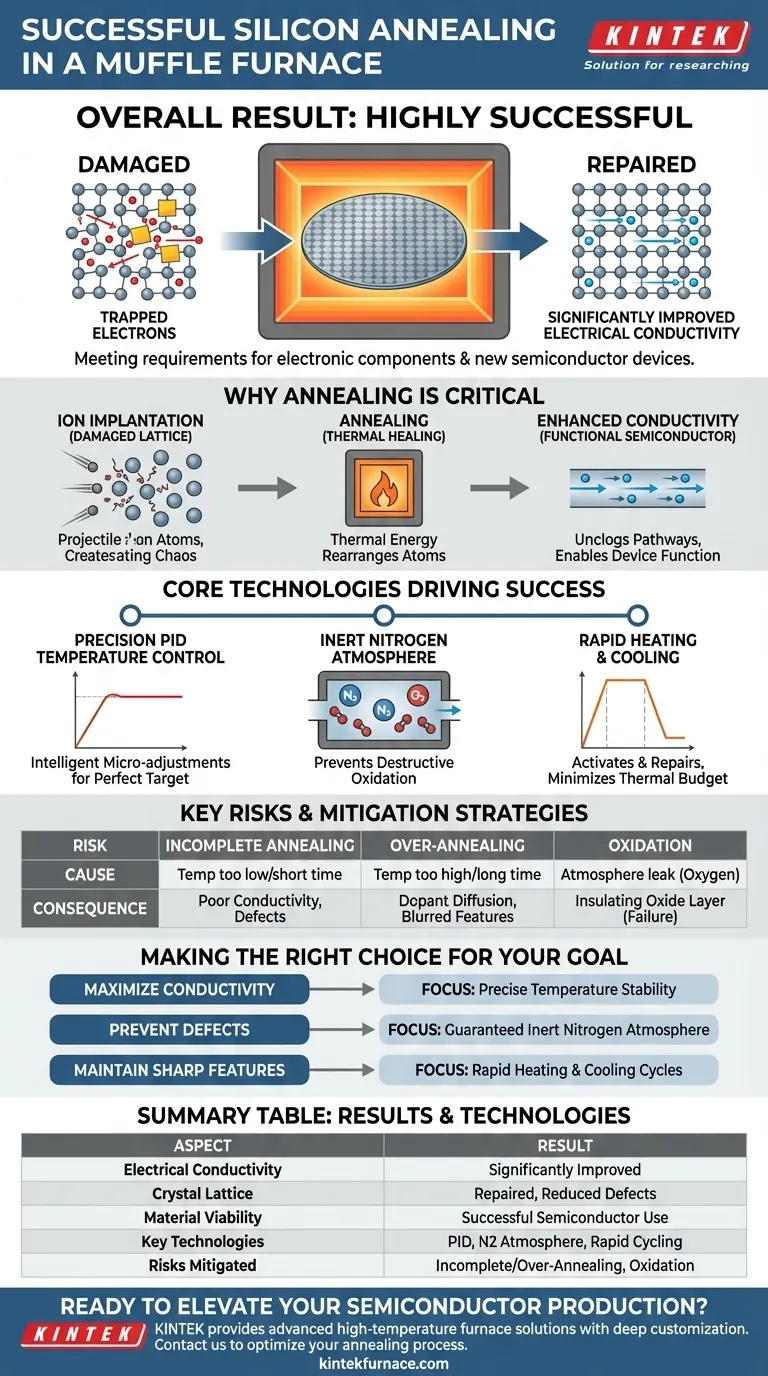

Perché la ricottura è una fase critica per il silicio

La ricottura è un trattamento termico che altera fondamentalmente le proprietà fisiche ed elettriche di un materiale. Per il silicio utilizzato nei semiconduttori, questa fase non è facoltativa; è essenziale per creare dispositivi funzionali.

L'obiettivo: Riparare il reticolo cristallino

I processi di produzione, come l'impiantazione ionica (in cui gli atomi vengono sparati nel silicio per modificarne la conduttività), causano danni significativi alla struttura cristallina altamente ordinata del silicio. La ricottura fornisce l'energia termica necessaria affinché gli atomi si riorganizzino in questa struttura reticolare perfetta, sanando efficacemente il materiale.

Il risultato: Conduttività elettrica migliorata

Un reticolo cristallino ordinato consente agli elettroni di muoversi attraverso il materiale con una resistenza minima. Il danno derivante dalla lavorazione precedente crea difetti che intrappolano questi elettroni, riducendo drasticamente la conduttività. Riparando il reticolo, la ricottura rimuove queste trappole e "sblocca" i percorsi per l'elettricità, migliorando significativamente la conduttività.

L'applicazione: Abilitare semiconduttori funzionali

Questa migliore conduttività è la proprietà diretta che consente al materiale di funzionare come semiconduttore. Senza questa fase, il silicio non possiederebbe le caratteristiche elettriche affidabili necessarie per funzionare come transistor, diodo o altro componente elettronico.

Le tecnologie chiave che guidano il successo

I risultati positivi non sono stati casuali. Sono stati il risultato diretto di specifiche tecnologie all'interno del forno a muffola che hanno fornito un ambiente ideale per il processo.

Controllo preciso della temperatura (PID)

Il forno utilizza un sistema PID (Proporzionale-Integrale-Derivativo) per il controllo della temperatura. Pensatelo come un termostato eccezionalmente intelligente che non si limita ad accendere e spegnere il riscaldamento, ma apporta costantemente micro-regolazioni per raggiungere e mantenere la temperatura target esatta senza superarla o scenderne al di sotto. Questa precisione è fondamentale per riparare il reticolo senza fondere o danneggiare in altro modo il materiale.

Controllo dell'atmosfera inerte (Azoto)

Alle alte temperature richieste per la ricottura, il silicio reagisce prontamente con l'ossigeno, formando uno strato di biossido di silicio (un isolante). Ciò distruggerebbe le proprietà conduttive del materiale. Il forno inonda la camera con gas azoto ad alta purezza, che sposta tutto l'ossigeno e fornisce un'atmosfera inerte, prevenendo questa ossidazione distruttiva.

Riscaldamento e raffreddamento rapidi

La capacità di aumentare e diminuire rapidamente la temperatura è fondamentale per mantenere l'integrità della struttura cristallina. Un ciclo termico controllato e rapido attiva gli atomi impiantati e ripara i danni minimizzando il tempo in cui il materiale rimane ad alte temperature. Ciò previene effetti indesiderati come la diffusione del drogante, che potrebbe confondere i confini microscopici dei componenti elettronici.

Comprendere i rischi chiave nella ricottura

Sebbene potente, la ricottura è un processo con una finestra di successo ristretta. Il mancato controllo dei parametri chiave può portare a un prodotto completamente inutilizzabile.

Il rischio di ricottura incompleta

Se la temperatura è troppo bassa o la durata è troppo breve, il danno al reticolo cristallino non verrà completamente riparato. Ciò lascia difetti residui che impediscono il flusso degli elettroni, con conseguente scarsa conduttività e prestazioni inaffidabili del dispositivo.

Il problema dell'eccessiva ricottura (Over-Annealing)

Se la temperatura è troppo alta o mantenuta troppo a lungo, gli atomi droganti accuratamente posizionati possono iniziare a diffondersi o ad allontanarsi dalle loro posizioni previste. Questa sfocatura delle giunzioni microscopiche degrada le prestazioni del transistor o del dispositivo finale.

La minaccia dell'ossidazione

Qualsiasi guasto nel sistema di controllo dell'atmosfera è catastrofico. Anche una piccola perdita che consenta all'ossigeno di entrare nella camera del forno ad alte temperature porterà alla formazione di uno strato ossido isolante, rovinando l'intero lotto di materiale.

Fare la scelta giusta per il tuo obiettivo

Per applicare questi principi, devi allineare il controllo del tuo processo con il tuo obiettivo principale.

- Se il tuo obiettivo principale è massimizzare la conduttività: La tua priorità deve essere la precisa stabilità della temperatura per garantire che il reticolo cristallino sia completamente riparato.

- Se il tuo obiettivo principale è prevenire i difetti: Devi garantire l'integrità e la purezza dell'atmosfera di azoto per eliminare ogni possibilità di ossidazione.

- Se il tuo obiettivo principale è mantenere caratteristiche nette del dispositivo: Dovresti sfruttare cicli di riscaldamento e raffreddamento rapidi per minimizzare il budget termico totale e prevenire la migrazione dei droganti.

In definitiva, la padronanza del processo di ricottura trasforma un materiale danneggiato in un componente elettronico ad alte prestazioni attraverso un'ingegneria termica precisa e controllata.

Tabella riassuntiva:

| Aspetto | Risultato |

|---|---|

| Conduttività elettrica | Significativamente migliorata, soddisfa i requisiti per i componenti elettronici |

| Reticolo cristallino | Riparato, riducendo i difetti e consentendo il flusso di elettroni |

| Fattibilità del materiale | Utilizzato con successo in nuovi dispositivi a semiconduttore |

| Tecnologie chiave | Controllo della temperatura PID, atmosfera inerte di azoto, cicli termici rapidi |

| Rischi mitigati | Ricottura incompleta, eccessiva ricottura e ossidazione evitate |

Pronto a elevare la tua produzione di semiconduttori con una ricottura precisa? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, fornendo proprietà elettriche e affidabilità migliorate per i vostri materiali a base di silicio. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare il tuo processo di ricottura e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori