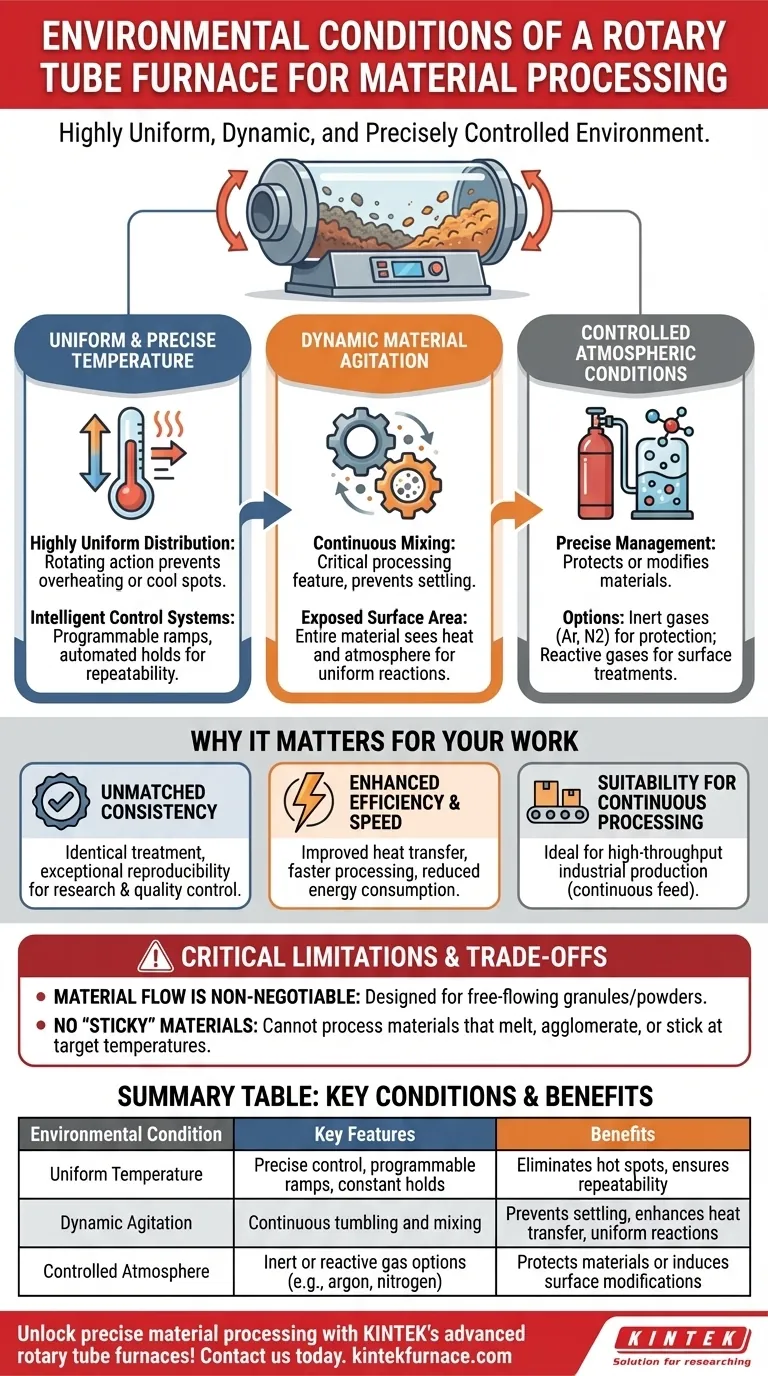

Alla base, un forno a tubo rotante fornisce un ambiente altamente uniforme, dinamico e precisamente controllato per la lavorazione dei materiali. Questo ambiente è principalmente definito dalla sua eccezionale stabilità della temperatura e dalla sua capacità di regolare l'atmosfera interna, il tutto agitando continuamente il materiale.

Il valore unico di un forno a tubo rotante deriva dalla sua rotazione. Questa costante azione di ribaltamento assicura che ogni particella del materiale sia esposta alle stesse condizioni di temperatura e atmosferiche, eliminando incoerenze e punti caldi comuni nei forni statici.

I Pilastri dell'Ambiente di Lavorazione

Per capire se questo forno è adatto al tuo lavoro, devi comprendere le tre condizioni ambientali chiave che esso crea e controlla. Questi fattori lavorano in tandem per fornire risultati coerenti.

Temperatura Uniforme e Precisa

La condizione primaria è una distribuzione della temperatura altamente uniforme. L'azione rotante mescola costantemente il materiale, impedendo a qualsiasi singola parte del campione di surriscaldarsi o di rimanere troppo fredda.

Questo è abbinato a sistemi di controllo della temperatura intelligenti. Questi sistemi consentono una regolazione di alta precisione, rampe di riscaldamento programmabili e mantenimenti a temperatura costante automatizzati, garantendo che il processo sia ripetibile.

Agitazione Dinamica del Materiale

A differenza di un forno statico dove i materiali possono depositarsi o sinterizzare insieme, un forno rotante fornisce una miscelazione continua. Questa agitazione non è solo un effetto collaterale; è una caratteristica cruciale del processo.

Questo movimento costante garantisce che l'intera superficie del materiale sia esposta al calore e all'atmosfera del forno. Previene la sedimentazione e la segregazione delle particelle, il che è vitale per ottenere reazioni e trattamenti uniformi.

Condizioni Atmosferiche Controllate

L'atmosfera del forno è una variabile cruciale che può essere gestita con precisione. È possibile creare condizioni specifiche per ottenere risultati diversi.

Ciò consente di proteggere il materiale da reazioni indesiderate, come l'ossidazione, utilizzando un gas inerte come l'argon o l'azoto. In alternativa, è possibile introdurre gas reattivi per indurre modifiche superficiali specifiche come la carburazione o la nitrurazione.

Perché questo Ambiente è Importante per il Tuo Lavoro

L'ambiente controllato di un forno a tubo rotante si traduce direttamente in vantaggi significativi per la sintesi e il trattamento dei materiali.

Coerenza del Processo Ineguagliabile

Poiché ogni particella è trattata in modo identico, il forno offre un'eccezionale coerenza e riproducibilità. Questo è fondamentale per la ricerca scientifica dove i risultati devono essere convalidati e per la produzione industriale dove il controllo qualità è di primaria importanza.

Efficienza e Velocità Migliorate

L'azione di ribaltamento migliora drasticamente l'efficienza del trasferimento di calore. Esporre costantemente nuove superfici alla fonte di calore, i materiali raggiungono la temperatura target più velocemente, portando a tempi di elaborazione più brevi e un consumo energetico ridotto.

Idoneità per la Lavorazione Continua

Il design di un forno a tubo rotante è intrinsecamente adatto per il funzionamento continuo o semi-continuo. Materiali granulari o in polvere possono essere alimentati da un'estremità e raccolti dall'altra, rendendolo una scelta ideale per ambienti di produzione ad alto rendimento.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, un forno a tubo rotante non è una soluzione universale. Le sue principali limitazioni sono meccaniche e dipendenti dal materiale.

Il Flusso del Materiale è Non Negoziabile

La singola limitazione più importante è il tipo di materiale che è possibile processare. Il forno è progettato esclusivamente per materiali granulari o particolati che possono fluire liberamente quando caldi. Esempi includono polveri, piccoli pellet e granuli di metalli, ceramiche o carbonio.

Il Problema con i Materiali "Appiccicosi"

Non è possibile utilizzare un forno a tubo rotante per materiali che fondono, si agglomerano o diventano appiccicosi alla temperatura di lavorazione desiderata. Ciò causerebbe l'agglomerazione del materiale, il rivestimento delle pareti del forno e l'arresto completo dell'azione di ribaltamento uniforme, distruggendo il processo.

Complessità Meccanica

Rispetto a un semplice forno a tubo statico o a muffola, un forno rotante ha più parti mobili, inclusi il meccanismo di rotazione e le guarnizioni. Sebbene i design moderni siano durevoli, questa complessità aggiuntiva può introdurre considerazioni sulla manutenzione a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno corretto richiede di abbinare il materiale e gli obiettivi del processo alle capacità fondamentali dell'attrezzatura.

- Se il tuo obiettivo principale è il trattamento uniforme di polveri o granuli: Un forno a tubo rotante è la scelta superiore per prevenire punti caldi e garantire che ogni particella sia lavorata in modo identico.

- Se il tuo obiettivo principale è la produzione continua ad alto rendimento: Il design di un forno rotante è ideale per alimentare il materiale per una lavorazione industriale efficiente e continua.

- Se il tuo obiettivo principale è il trattamento di oggetti solidi o materiali che diventano appiccicosi: Un forno statico a muffola o a tubo è lo strumento corretto e necessario per la tua applicazione.

Comprendendo i suoi controlli ambientali unici e le sue limitazioni, puoi sfruttare il forno a tubo rotante per ottenere risultati di lavorazione dei materiali eccezionalmente coerenti ed efficienti.

Tabella Riepilogativa:

| Condizione Ambientale | Caratteristiche Chiave | Vantaggi |

|---|---|---|

| Temperatura Uniforme | Controllo preciso, rampe programmabili, mantenimenti costanti | Elimina i punti caldi, garantisce la ripetibilità |

| Agitazione Dinamica | Ribaltamento e miscelazione continui | Previene la sedimentazione, migliora il trasferimento di calore, reazioni uniformi |

| Atmosfera Controllata | Opzioni di gas inerte o reattivo (es. argon, azoto) | Protegge i materiali o induce modifiche superficiali |

Sblocca la precisa lavorazione dei materiali con gli avanzati forni a tubo rotante di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, che include Forni Rotanti, a Muffola, a Tubo, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati coerenti!

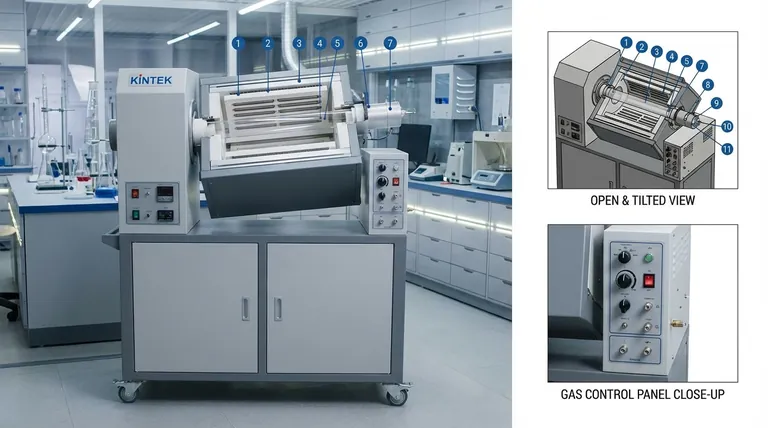

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi di un forno a tubo rotante? Ottenere uniformità ed efficienza superiori nella lavorazione dei materiali

- Quali sono i componenti chiave di un forno a tubo rotante? Parti essenziali per un riscaldamento uniforme

- Da quali materiali sono tipicamente costruiti i forni a tubo rotante? Scegli il tubo giusto per il tuo processo

- In quali ambienti i forni a tubo rotante sono considerati indispensabili? Essenziali per un trattamento termico uniforme

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate