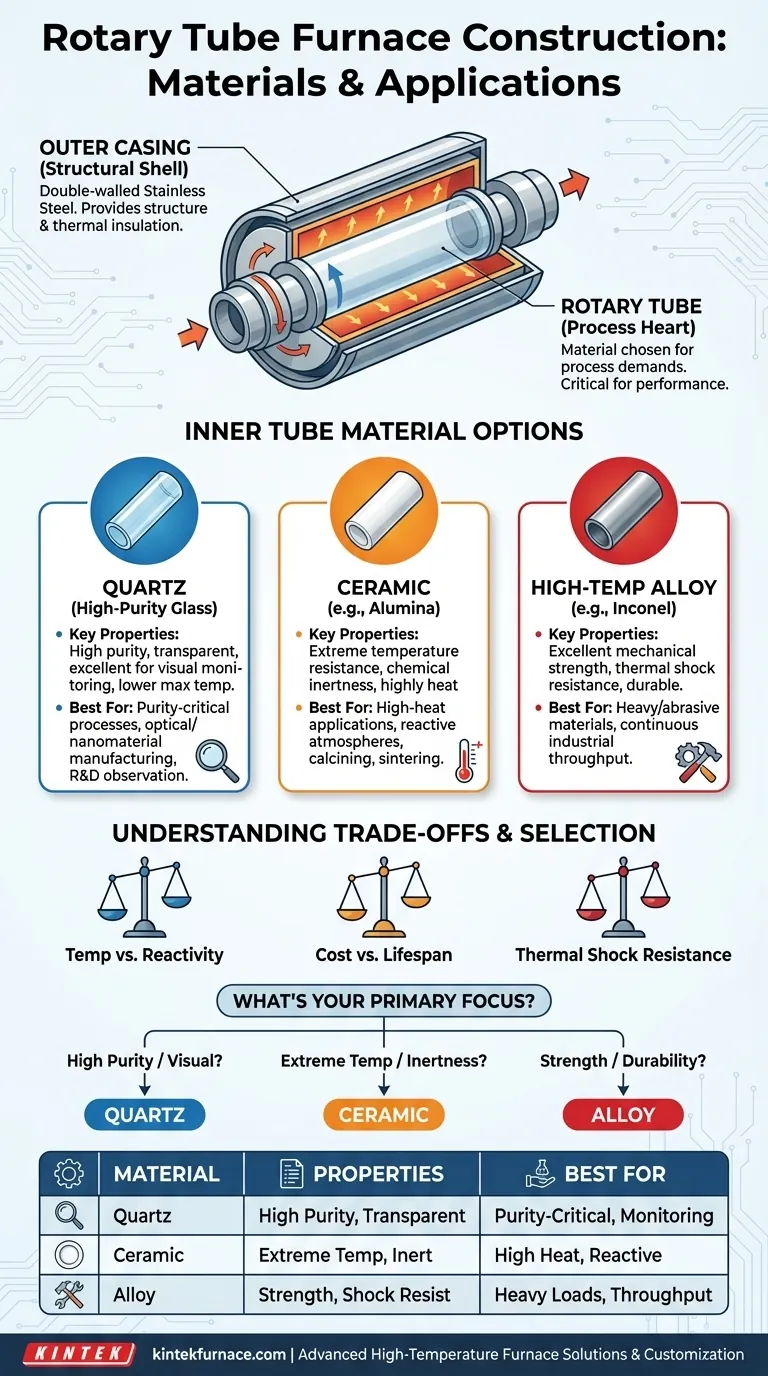

In sostanza, i forni a tubo rotante sono costruiti a partire da due gruppi principali di materiali. Il corpo esterno del forno è quasi sempre realizzato in acciaio inossidabile a doppia parete per garantire integrità strutturale e isolamento. Il tubo rotante interno critico, tuttavia, è realizzato con un materiale scelto specificamente per il processo: tipicamente quarzo, ceramica o una lega metallica ad alta temperatura.

La scelta del materiale per il tubo rotante interno è il fattore più importante che determina le prestazioni di un forno. Questa decisione non riguarda la ricerca del materiale "migliore" in assoluto, ma l'abbinamento preciso delle proprietà del tubo con i requisiti di temperatura, reattività chimica e purezza della propria applicazione specifica.

L'anatomia di un forno a tubo rotante

Un forno a tubo rotante non è un'entità singola, ma un sistema di componenti. Comprendere il ruolo di ciascuna parte chiarisce perché vengono utilizzati materiali diversi.

Il rivestimento esterno: il guscio strutturale

Il corpo esterno del forno è tipicamente realizzato in acciaio inossidabile a doppia parete. Questa costruzione fornisce il telaio resistente che ospita gli elementi riscaldanti e l'isolamento.

Questo design crea uno spazio d'aria tra le pareti interne ed esterne, che migliora significativamente l'isolamento termico. Mantiene l'esterno fresco e sicuro, garantendo al contempo che il calore venga diretto uniformemente verso il tubo rotante centrale.

Il tubo rotante: il cuore del processo

Questo è il cilindro rotante in cui il materiale viene effettivamente lavorato. Il materiale per questo tubo viene scelto in base alle esigenze del trattamento termico.

La selezione di quarzo, ceramica o una lega ad alta temperatura determina direttamente la temperatura massima del forno, la sua resistenza alle reazioni chimiche e la purezza del prodotto finale.

Perché il materiale del tubo rotante è fondamentale

La funzione del forno, che si tratti di calcinazione, sintesi di materiali o ossidazione, impone stress diversi sul tubo. Il materiale deve essere in grado di resistere all'ambiente termico e chimico del processo.

Tubi in quarzo per purezza e osservazione

Il quarzo è una forma di vetro ad alta purezza. Viene spesso scelto quando la prevenzione della contaminazione è la priorità più alta, come nella produzione di materiali ottici o nanomateriali.

La sua trasparenza consente anche il monitoraggio visivo diretto del processo, il che può essere prezioso per le applicazioni di ricerca e sviluppo. Tuttavia, il quarzo ha generalmente una temperatura operativa massima inferiore rispetto alle ceramiche.

Tubi in ceramica per temperature estreme

Quando un processo richiede temperature estremamente elevate, i tubi in ceramica (spesso realizzati in allumina ad alta purezza) sono la scelta standard.

Le ceramiche sono altamente resistenti al calore e chimicamente inerti nella maggior parte delle atmosfere, il che le rende ideali per processi aggressivi come la calcinazione di materiali refrattari o la sinterizzazione di polveri metalliche a temperature che comprometterebbero il quarzo o la maggior parte delle leghe.

Tubi in lega ad alta temperatura per la durata

I tubi realizzati con leghe metalliche ad alta temperatura (come Inconel) offrono eccellente resistenza meccanica e resistenza agli shock termici.

La loro durata li rende adatti per la lavorazione di materiali pesanti o abrasivi, come pellet di minerale di ferro o clinker di cemento, in un ambiente di produzione continua. Forniscono anche un'eccellente conducibilità termica per un riscaldamento uniforme.

Comprendere i compromessi

La selezione di un forno comporta il bilanciamento di fattori in competizione. Un materiale ideale per un obiettivo può essere una scelta sbagliata per un altro.

Temperatura rispetto a reattività

La capacità di un materiale di resistere alle alte temperature non garantisce che funzionerà per il tuo processo. Alcune leghe metalliche, sebbene resistenti alle alte temperature, possono reagire con i materiali o i gas del tuo processo, introducendo impurità. Un tubo in ceramica chimicamente inerte evita ciò, ma potrebbe avere proprietà termiche diverse.

Costo rispetto alla durata di vita

I materiali ad alte prestazioni hanno un costo aggiuntivo. Un tubo in ceramica avanzata o in lega specializzata sarà più costoso inizialmente rispetto a un tubo in quarzo standard. Questo costo deve essere ponderato rispetto alla possibilità di una maggiore durata di servizio, soprattutto in condizioni chimiche o termiche difficili.

Resistenza allo shock termico

I materiali rispondono in modo diverso ai rapidi cambiamenti di temperatura. Il quarzo, ad esempio, può essere suscettibile a crepe (shock termico) se riscaldato o raffreddato troppo rapidamente. I parametri di processo devono essere progettati in base ai limiti fisici del materiale per prevenire danni e garantire una lunga durata.

Scegliere il materiale giusto per il tuo processo

Il tuo obiettivo specifico detta la scelta del materiale corretto. Per prendere una decisione informata, dai la priorità a ciò che è più importante per la tua applicazione.

- Se la tua priorità principale è l'elaborazione ad alta purezza o il monitoraggio visivo: Un tubo in quarzo è la scelta più logica, a condizione che i requisiti di temperatura rientrino nei suoi limiti operativi.

- Se la tua priorità principale è raggiungere le temperature più elevate possibili o l'inerzia chimica: È necessario un tubo in ceramica, come quelli realizzati in allumina, per calore estremo e ambienti reattivi.

- Se la tua priorità principale è la resistenza meccanica per materiali pesanti o abrasivi: Un tubo in lega metallica ad alta temperatura fornisce la durata e la conducibilità termica necessarie per la produzione su scala industriale.

Comprendendo come ogni materiale serve la funzione del forno, puoi selezionare un sistema perfettamente adatto alle tue esigenze tecniche.

Tabella riassuntiva:

| Tipo di materiale | Proprietà chiave | Ideale per |

|---|---|---|

| Quarzo | Alta purezza, trasparente, temperatura inferiore | Processi critici per la purezza, monitoraggio visivo |

| Ceramica | Resistenza a temperature estreme, inerzia chimica | Applicazioni ad alto calore, atmosfere reattive |

| Lega ad alta temperatura | Resistenza meccanica, resistenza agli shock termici | Materiali pesanti/abrasivi, produzione industriale |

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, forni rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di quarzo per la purezza, di ceramica per il calore estremo o di leghe per la durata, possiamo personalizzare una soluzione per migliorare l'efficienza e i risultati del tuo processo. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare i tuoi obiettivi di laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo i forni a tubo rotante migliorano l'efficienza nella lavorazione dei materiali? Aumenta la produttività e la qualità

- Quali sono i componenti chiave di un forno a tubo rotante? Parti essenziali per un riscaldamento uniforme

- Qual è il ruolo dei forni a tubo rotante nel settore energetico? Aumentare l'efficienza nella lavorazione di biomasse e materiali per batterie

- Come viene utilizzata la fornace a tubo rotante inclinabile nel processo di attivazione del carbonio? Ottenere carbone attivo uniforme e ad alta porosità

- Cosa rende i forni a tubo rotante facili da usare? Ottenere uniformità ed efficienza di processo superiori