In sostanza, la fusione a induzione sotto vuoto (VIM) garantisce una purezza del materiale superiore e un controllo chimico preciso. Ciò si ottiene combinando il riscaldamento rapido ed efficiente dell'induzione elettromagnetica con un ambiente ad alto vuoto. Il processo elimina efficacemente la contaminazione atmosferica, consentendo la creazione di leghe ad alte prestazioni che sarebbero impossibili da produrre all'aria aperta.

Il vantaggio fondamentale della VIM non è solo fondere il metallo, ma raffinarlo. Rimuovendo i gas disciolti e le impurità volatili nel vuoto, il processo produce materiali eccezionalmente puliti e omogenei con proprietà meccaniche superiori richieste per le applicazioni più esigenti.

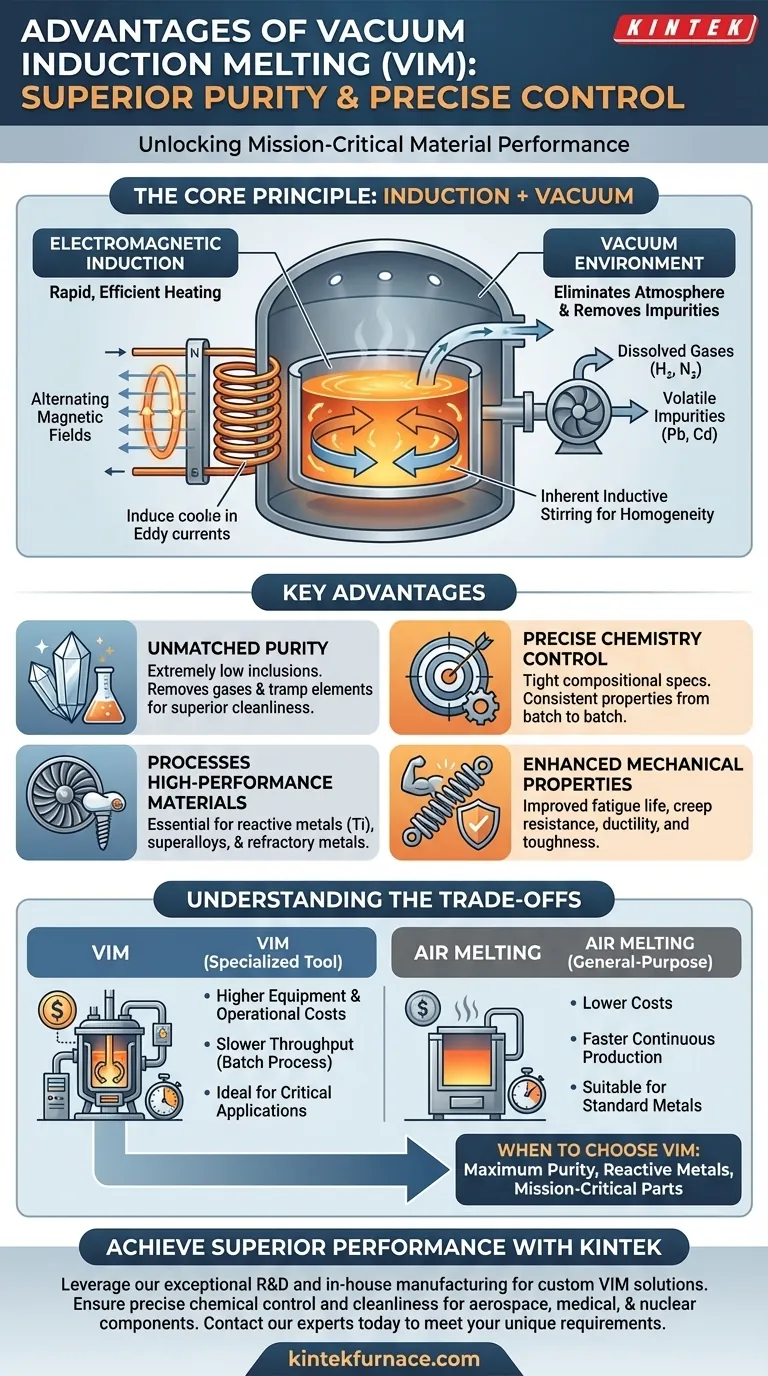

Il Principio Fondamentale: Combinare Controllo ed Efficienza

La fusione a induzione sotto vuoto è un processo sofisticato costruito su due tecnologie chiave che lavorano in concerto: l'induzione elettromagnetica e una camera a vuoto. Comprendere come interagiscono rivela perché la VIM è così efficace.

Come Funziona il Riscaldamento a Induzione

Il riscaldamento a induzione utilizza un potente campo magnetico alternato generato da una bobina di rame. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, induce correnti parassite elettriche all'interno del metallo stesso. La naturale resistenza del metallo a queste correnti genera un calore intenso, rapido e altamente localizzato, facendolo fondere dall'interno verso l'esterno.

Il Ruolo Critico del Vuoto

L'intero processo avviene all'interno di una camera sigillata da cui è stata rimossa l'aria. Questo ambiente sottovuoto è la chiave di differenziazione, poiché impedisce al metallo fuso di reagire con l'ossigeno e l'azoto atmosferici. Questo passaggio è cruciale per i metalli reattivi come il titanio e per mantenere l'integrità delle superleghe complesse.

Inoltre, il vuoto estrae attivamente i gas disciolti (come idrogeno e azoto) e le impurità a basso punto di ebollizione (come piombo e cadmio) dal bagno fuso, con conseguente prodotto finale più pulito e puro.

Agitazione Intrinseca per l'Omogeneità

Un effetto collaterale naturale delle forti forze elettromagnetiche è un'azione di agitazione induttiva all'interno del metallo fuso. Questa miscelazione costante e delicata assicura che tutti gli elementi di lega siano distribuiti uniformemente, portando a una massa fusa perfettamente omogenea senza segregazione chimica.

Vantaggi Chiave per Applicazioni Mission-Critical

La combinazione di un ambiente pulito, riscaldamento preciso e agitazione naturale conferisce alla VIM una serie distinta di vantaggi, rendendola il processo di scelta per i materiali in cui il fallimento non è un'opzione.

Purezza e Pulizia Senza Pari

Eliminando i gas atmosferici e rimuovendo gli elementi estranei volatili, la VIM produce leghe con livelli estremamente bassi di inclusioni e impurità. Questa "pulizia" è direttamente collegata a prestazioni e affidabilità superiori del materiale.

Controllo Preciso della Chimica della Lega

Senza il rischio di reazione atmosferica, gli ingegneri possono effettuare aggiunte altamente precise di elementi di lega alla massa fusa. Ciò consente la produzione di leghe che soddisfano specifiche composizionali estremamente rigorose, garantendo proprietà coerenti da lotto a lotto.

Lavorazione di Materiali ad Alte Prestazioni e Reattivi

La VIM è uno degli unici metodi praticabili per fondere metalli reattivi (come il titanio) e superleghe ad alta temperatura (utilizzate nei motori a reazione). Può anche raggiungere le temperature molto elevate necessarie per fondere con precisione i metalli refrattari.

Proprietà Meccaniche Migliorate

L'elevata purezza e omogeneità dei materiali VIM si traducono direttamente in proprietà meccaniche migliorate. Ciò include una migliore resistenza a fatica, resistenza allo scorrimento (creep), duttilità e tenacità, tutte caratteristiche critiche per i componenti in applicazioni aerospaziali, mediche e nucleari.

Comprendere i Compromessi

Sebbene potente, la VIM è uno strumento specializzato. I suoi vantaggi comportano considerazioni pratiche ed economiche che la rendono inadatta a ogni applicazione.

Costi di Attrezzaggio e Operativi Più Elevati

I forni a induzione sottovuoto sono significativamente più complessi e costosi da costruire e mantenere rispetto alle loro controparti a fusione in aria. La necessità di pompe per il vuoto, controlli sofisticati e un'ingegneria robusta della camera aumenta l'investimento iniziale di capitale.

Resa Produttiva Inferiore

La VIM è un processo a lotti. Il tempo ciclo comprende non solo la fusione, ma anche il tempo necessario per portare la camera a un alto vuoto e raffreddare il lingotto in condizioni controllate. Ciò si traduce in un volume di produzione inferiore rispetto ai metodi di fusione in aria continui o semicontinui.

Non Necessaria per Metalli di Uso Generale

Per materiali comuni come acciaio di qualità standard, ferro o alluminio utilizzati nell'edilizia o nella produzione generale, l'estrema purezza offerta dalla VIM è eccessiva. Tecniche di fusione più economiche sono più adatte per queste applicazioni ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di fusione corretto richiede l'allineamento delle capacità della tecnologia con i requisiti di utilizzo finale del materiale e i vincoli economici.

- Se il tuo obiettivo principale è la massima purezza per parti mission-critical (aerospaziale, medicale): La VIM è lo standard industriale e spesso l'unica scelta accettabile.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi (titanio) o superleghe complesse: La VIM è essenziale per prevenire contaminazioni catastrofiche e ottenere la chimica desiderata.

- Se il tuo obiettivo principale è la produzione economica di metalli di qualità standard: La VIM non è economicamente vantaggiosa; i forni convenzionali a fusione in aria sono lo strumento appropriato.

In definitiva, la fusione a induzione sotto vuoto è una tecnologia abilitante, scelta quando le prestazioni e l'affidabilità del materiale finale giustificano l'investimento.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Principale |

|---|---|

| Purezza Senza Pari | Rimuove i gas disciolti e le impurità volatili per materiali puliti e affidabili. |

| Controllo Chimico Preciso | Consente specifiche composizionali rigorose e coerenza tra i lotti. |

| Fusione Omogenea | L'agitazione induttiva assicura una distribuzione uniforme degli elementi di lega. |

| Lavora Metalli Reattivi | Essenziale per fondere titanio, superleghe e metalli refrattari senza contaminazione. |

Pronto a ottenere una purezza e prestazioni del materiale superiori per le tue applicazioni mission-critical?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi di fusione a induzione sottovuoto personalizzati. La nostra esperienza garantisce che si ottenga il controllo chimico e la pulizia precisi richiesti per i componenti aerospaziali, medici e nucleari.

Contatta oggi i nostri esperti per discutere come una soluzione VIM personalizzata possa soddisfare le tue esigenze materiali uniche.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza