Nella loro essenza, i forni a induzione offrono significativi vantaggi ambientali eliminando l'inquinamento diretto in loco e operando con un'efficienza energetica eccezionalmente elevata. A differenza dei forni tradizionali alimentati a combustibile, non bruciano combustibili fossili, il che significa che non rilasciano gas nocivi, polvere o fuliggine nell'atmosfera circostante, creando un ambiente di lavoro più pulito e sicuro.

Il principale vantaggio ambientale di un forno a induzione è la sua capacità di disaccoppiare il processo di riscaldamento dalla combustione. Questo cambiamento non solo elimina le emissioni locali, ma sfrutta anche l'efficienza della rete elettrica, rendendolo uno strumento strategico per ridurre l'impronta di carbonio totale di un impianto.

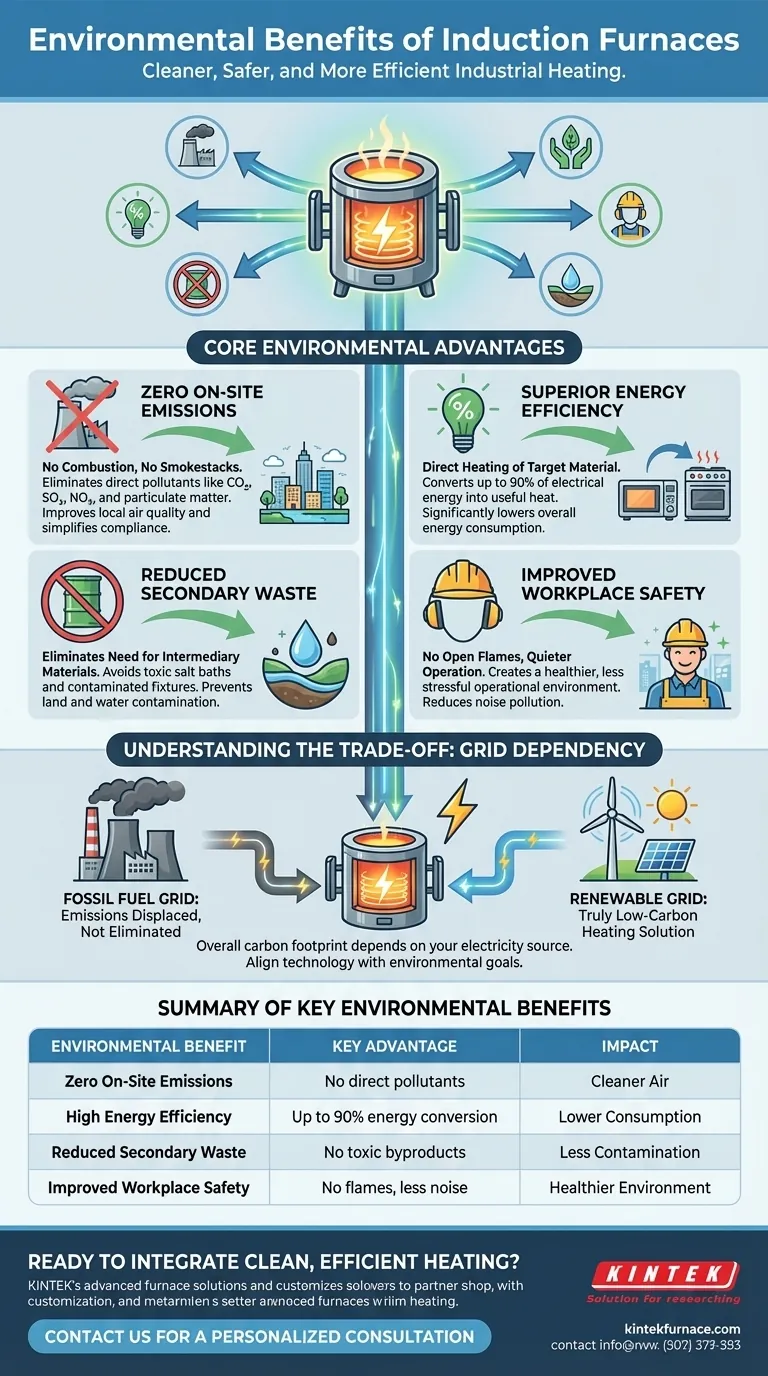

I principali vantaggi ambientali

Il design di un forno a induzione modifica fondamentalmente il modo in cui interagisce con l'ambiente rispetto ai metodi tradizionali basati sulla combustione. I vantaggi vanno oltre la semplice qualità dell'aria.

Eliminazione delle emissioni dirette in loco

I forni a induzione non hanno ciminiere perché non bruciano combustibile. Questa completa assenza di combustione in loco significa che producono zero inquinanti diretti come CO₂, SOx, NOx o particolato.

Ciò migliora direttamente la qualità dell'aria locale, a beneficio sia dei dipendenti che della comunità circostante. Semplifica inoltre la conformità con le normative ambientali sempre più severe.

Superiore efficienza energetica

Il riscaldamento a induzione è un processo straordinariamente efficiente, in grado di convertire fino al 90% della sua energia elettrica in calore utile all'interno del materiale bersaglio.

Pensatelo come un forno a microonde che riscalda direttamente il cibo, piuttosto che un forno convenzionale che deve prima riscaldare tutta l'aria al suo interno. L'induzione genera calore all'interno del materiale conduttivo, riducendo al minimo l'energia sprecata che altrimenti verrebbe irradiata nell'ambiente. Questa elevata efficienza si traduce direttamente in un minor consumo energetico complessivo.

Riduzione dei flussi di rifiuti secondari

I processi tradizionali di trattamento termico e fusione spesso creano notevoli rifiuti secondari. Questi includono bagni di sale tossici, maschere e attrezzature contaminate e altri sottoprodotti pericolosi che richiedono uno smaltimento speciale e costoso.

La tecnologia a induzione elimina la necessità di questi materiali intermedi. Riscaldando direttamente il pezzo, evita la contaminazione del suolo e dell'acqua associata allo smaltimento di rifiuti chimici tossici.

Miglioramento dell'ambiente di lavoro immediato

Oltre alle emissioni, i forni a induzione creano un ambiente di lavoro più sano e sicuro. Funzionano senza fiamme libere o grandi volumi di gas di scarico caldi.

Inoltre, sono significativamente più silenziosi di molti forni a combustione, riducendo l'inquinamento acustico e creando un ambiente operativo meno stressante per i lavoratori.

Comprendere i compromessi: dipendenza dalla rete

Sebbene i forni a induzione non abbiano emissioni dirette, il loro impatto ambientale complessivo è legato alla fonte della loro elettricità. Questo è il compromesso più critico da comprendere.

La fonte della vostra energia è importante

L'impronta di carbonio di un forno a induzione è un riflesso della rete elettrica a cui è collegato. Se la rete è alimentata principalmente da combustibili fossili come carbone o gas naturale, le emissioni di CO₂ vengono semplicemente spostate dalla fabbrica alla centrale elettrica.

Tuttavia, se abbinato a una rete ricca di energie rinnovabili (solare, eolica, idroelettrica) o energia nucleare, il forno a induzione diventa una soluzione di riscaldamento a basse emissioni di carbonio.

Non una soluzione universale

Il riscaldamento a induzione funziona inducendo una corrente elettrica in un materiale conduttivo. Ciò significa che è molto efficace per i metalli, ma non è adatto per materiali non conduttivi come ceramiche o alcuni compositi senza un recipiente conduttivo secondario (un suscettore).

Allineare la tecnologia con i vostri obiettivi ambientali

Scegliere un forno a induzione è una decisione strategica che si allinea con specifici obiettivi ambientali e operativi.

- Se la vostra priorità è soddisfare le normative locali sulla qualità dell'aria e migliorare la sicurezza dei lavoratori: L'eliminazione completa delle emissioni in loco e un ambiente di lavoro più silenzioso e fresco è il vantaggio chiave.

- Se la vostra priorità è raggiungere la neutralità carbonica aziendale o gli obiettivi ESG: L'elevata efficienza energetica, unita all'approvvigionamento di elettricità rinnovabile, fornisce un percorso chiaro e misurabile per ridurre la vostra impronta di carbonio.

- Se la vostra priorità è ridurre al minimo i rifiuti complessivi e la responsabilità a lungo termine: La riduzione dei flussi di rifiuti secondari, in particolare sali tossici e materiali contaminati, è il vantaggio più convincente.

In definitiva, l'adozione della tecnologia dei forni a induzione è un passo decisivo verso un riscaldamento industriale più preciso, efficiente e responsabile dal punto di vista ambientale.

Tabella riassuntiva:

| Vantaggio ambientale | Vantaggio chiave |

|---|---|

| Zero emissioni in loco | Nessuna emissione diretta di CO₂, SOx, NOx o particolato. |

| Elevata efficienza energetica | Fino al 90% dell'energia elettrica convertita direttamente in calore. |

| Rifiuti secondari ridotti | Elimina la necessità di bagni di sale tossici e attrezzature contaminate. |

| Migliore sicurezza sul lavoro | Nessuna fiamma libera, gas di scarico caldo e funzionamento significativamente più silenzioso. |

Pronti a integrare un riscaldamento pulito ed efficiente nelle vostre operazioni?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori e impianti industriali soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali e di produzione unici.

Contattateci oggi stesso per discutere di come la nostra tecnologia per forni a induzione può aiutarvi a raggiungere i vostri obiettivi ambientali e migliorare l'efficienza operativa. Contattateci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza