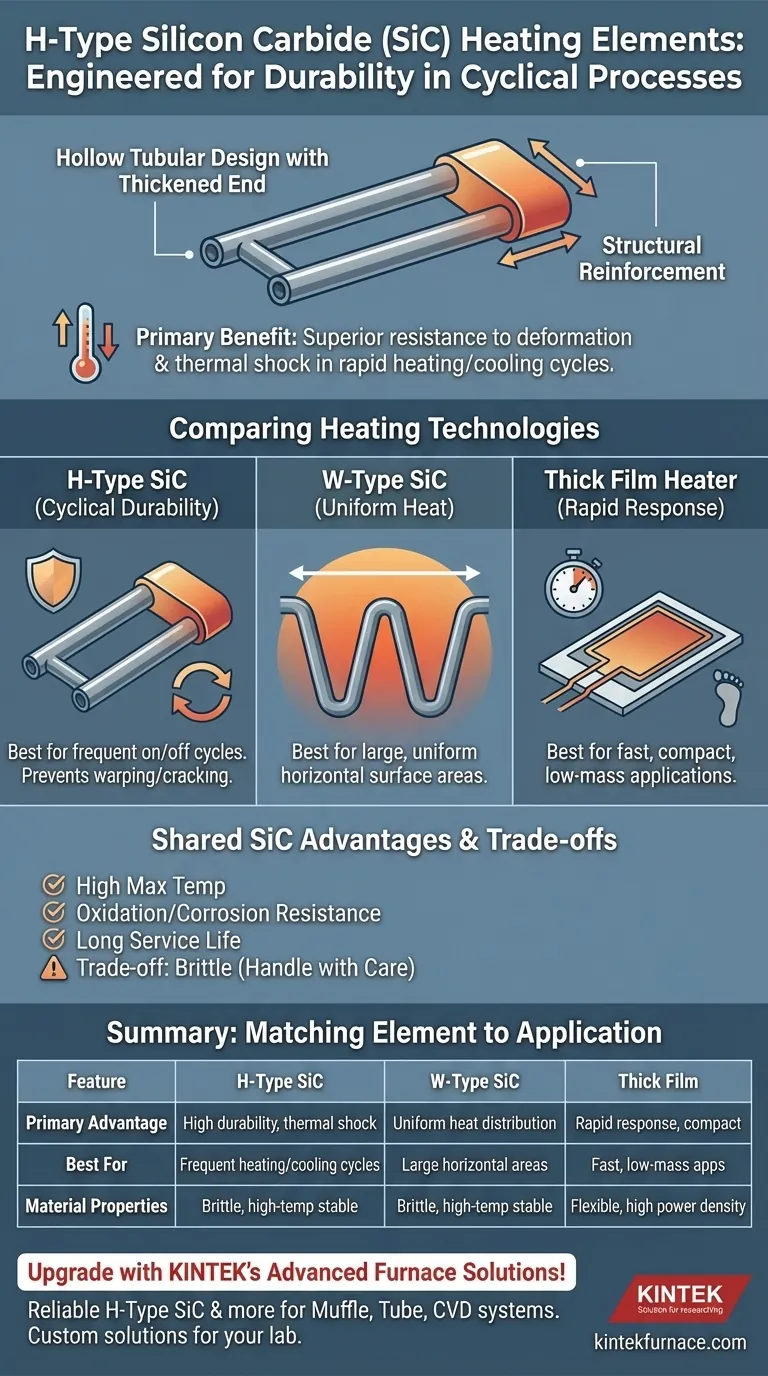

Nella sua essenza, l'elemento riscaldante in carburo di silicio (SiC) di tipo H si distingue per la sua specifica costruzione fisica: un design tubolare cavo dotato di un'estremità ispessita. Questa forma unica non è una scelta arbitraria; è progettata per fornire una durabilità superiore e resistenza alla deformazione, specialmente in ambienti con rapidi e ripetuti cambiamenti di temperatura.

Mentre tutti gli elementi in carburo di silicio offrono un funzionamento ad alta temperatura, il valore del tipo H risiede nella sua integrità strutturale. Il suo design affronta direttamente lo stress meccanico causato dallo shock termico, rendendolo la scelta ideale per applicazioni con cicli frequenti di riscaldamento e raffreddamento.

La Caratteristica Distintiva: Progettato per la Durabilità

Il principale elemento di differenziazione per un elemento di tipo H è la sua forma fisica e i benefici prestazionali che ne derivano. Comprendere questo design è fondamentale per capirne lo scopo.

Un Design Strutturale Unico

L'elemento consiste in un unico tubo cavo di SiC con un'estremità realizzata per essere significativamente più spessa e robusta del corpo principale. Questa "estremità ispessita" funge da rinforzo strutturale.

Costruito per la Resistenza agli Shock Termici

Questo rinforzo è specificamente progettato per resistere agli stress meccanici della rapida espansione e contrazione termica. Nei forni o nei processi che si accendono e spengono frequentemente, questo design previene deformazioni, crepe o guasti prematuri dove altri elementi potrebbero deformarsi.

Stabilità Superiore alle Alte Temperature

Come tutti gli elementi in SiC, il tipo H è duro, fragile e non si deforma ad alte temperature. Il suo design specializzato ne aumenta semplicemente questa stabilità intrinseca, garantendo una maggiore vita operativa in applicazioni cicliche impegnative.

Come il Tipo H si Confronta con Altre Tecnologie di Riscaldamento

Scegliere l'elemento riscaldante giusto richiede di confrontarlo non solo con i suoi parenti stretti, ma anche con tecnologie completamente diverse che risolvono problemi diversi.

Tipo H rispetto agli Elementi in SiC di Tipo W

L'elemento in SiC di tipo W presenta più barre di carburo di silicio unite a un'estremità per formare una forma a "W". Il suo vantaggio principale è fornire una distribuzione uniforme del calore su un'area superficiale ampia, spesso orizzontale.

Al contrario, il tipo H è ottimizzato per la resistenza al punto di guasto in ambienti termicamente dinamici. La scelta tra i due è una classica decisione ingegneristica: copertura uniforme del calore (Tipo W) contro durabilità ciclica (Tipo H).

Il Vantaggio Più Ampio del Carburo di Silicio

È importante ricordare che tutti gli elementi in SiC, incluso il tipo H, condividono una serie comune di potenti vantaggi rispetto ai riscaldatori metallici tradizionali. Questi includono una temperatura operativa massima molto più elevata, una resistenza superiore all'ossidazione e alla corrosione chimica e una vita utile significativamente più lunga.

Comprendere i Compromessi

Nessuna tecnologia singola è universalmente superiore. Riconoscere i limiti degli elementi in SiC è fondamentale per prendere una decisione informata.

Il Fattore Fragilità

Il carburo di silicio è un materiale ceramico eccezionalmente duro, ma questa durezza comporta fragilità. Tutti gli elementi in SiC, incluso il tipo H, devono essere maneggiati e installati con cura per evitare shock meccanici o fratture.

Quando il SiC Non è la Scelta Giusta

Per le applicazioni che richiedono tempi di risposta estremamente rapidi, bassa massa termica e alta densità di potenza in un ingombro ridotto—come nei dispositivi medici o nei sistemi automobilistici di precisione—altre tecnologie sono superiori. I riscaldatori a film spesso, ad esempio, sono stampati su un substrato e eccellono in queste aree dove un elemento in SiC grande e ad alta massa sarebbe inefficiente e impraticabile.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche del tuo processo. Abbina il punto di forza principale dell'elemento al tuo obiettivo operativo primario.

- Se la tua attenzione principale è la durabilità sotto cicli di temperatura frequenti: Il design con estremità ispessita del tipo H è progettato specificamente per questo ed è la tua scelta ottimale.

- Se la tua attenzione principale è il riscaldamento uniforme su una vasta area orizzontale: La geometria del tipo W è più adatta a questo requisito di distribuzione del calore.

- Se la tua attenzione principale è la stabilità generale ad alta temperatura in un processo stabile: Qualsiasi elemento SiC standard funzionerà bene, ma il tipo H offre un margine aggiuntivo di durabilità.

- Se la tua attenzione principale è la risposta rapida e il riscaldamento compatto a bassa massa: Dovresti guardare oltre la tecnologia SiC verso alternative come i riscaldatori a film spesso.

In definitiva, selezionare l'elemento riscaldante corretto consiste nell'abbinare il suo design strutturale agli stress termici e meccanici della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Elemento SiC di Tipo H | Elemento SiC di Tipo W | Riscaldatore a Film Spesso |

|---|---|---|---|

| Vantaggio Principale | Elevata durabilità, resistenza agli shock termici | Distribuzione uniforme del calore | Risposta rapida, design compatto |

| Ideale Per | Cicli frequenti di riscaldamento/raffreddamento | Grandi aree di riscaldamento orizzontali | Applicazioni veloci e a bassa massa |

| Proprietà del Materiale | Fragile, stabile ad alta temperatura | Fragile, stabile ad alta temperatura | Flessibile, alta densità di potenza |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili come il SiC di tipo H, progettati per la durabilità nei processi ciclici. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata