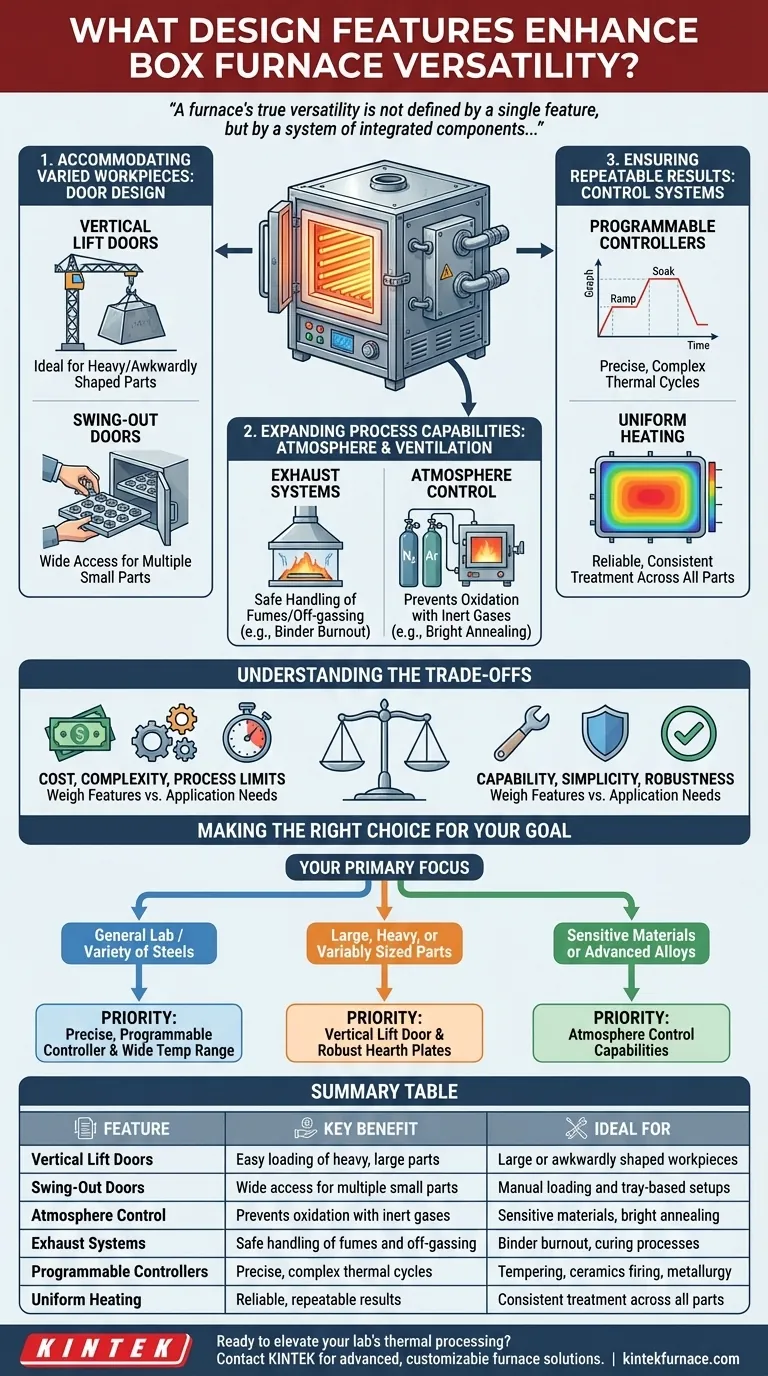

Nella sua essenza, la versatilità di un forno a pozzo deriva da caratteristiche di progettazione che ne espandono la finestra operativa. I miglioramenti chiave includono meccanismi di porta adattabili per varie dimensioni dei pezzi, sistemi di controllo sofisticati per profili termici precisi e sistemi di atmosfera o di scarico che consentono una gamma più ampia di applicazioni di lavorazione dei materiali.

La vera versatilità di un forno non è definita da una singola caratteristica, ma da un sistema di componenti integrati che gli consentono di gestire materiali diversi, geometrie dei pezzi e processi termici complessi in modo sicuro e ripetibile.

Caratteristiche Fondamentali Che Guidano la Versatilità

Un forno a pozzo versatile è un cavallo di battaglia capace di molto più del semplice riscaldamento di base. Le seguenti caratteristiche sono fondamentali per trasformare una semplice scatola riscaldata in uno strumento di trattamento termico multiuso.

Adattare Pezzi da Lavorare Variabili: Progettazione della Porta

La porta è l'interfaccia fisica primaria con il forno. Il suo design influisce direttamente su ciò che è possibile lavorare.

Le porte a sollevamento verticale sono ideali per pezzi pesanti o di forma scomoda, consentendo spesso il carico con un carrello elevatore o una gru a ponte. Ciò massimizza il volume utilizzabile della camera per oggetti di grandi dimensioni.

Le porte a battente (note anche come porte a incerniera o porte a stalla) forniscono un accesso completamente aperto alla camera, il che è eccellente per caricare manualmente più pezzi più piccoli o su vassoi.

Espandere le Capacità di Processo: Atmosfera e Ventilazione

Ciò che accade all'interno della camera è importante quanto il calore stesso. Il controllo dell'atmosfera interna è un fattore importante nella versatilità.

Un sistema di scarico, come una cappa aspirante, è essenziale per la sicurezza e l'integrità del processo quando i materiali rilasciano composti volatili. Ciò consente processi come la combustione del legante (binder burnout), la polimerizzazione o il trattamento termico di materiali che producono fumi.

Il controllo dell'atmosfera è un aggiornamento significativo che espande drasticamente l'uso di un forno. Introducendo gas inerti come azoto o argon, è possibile prevenire l'ossidazione su metalli sensibili. Questo è fondamentale per applicazioni come la ricottura brillante o la sinterizzazione di metalli non ferrosi.

Garantire Risultati Ripetibili: Sistemi di Controllo

Un forno è valido solo quanto la sua capacità di seguire una ricetta. Il sistema di controllo determina la precisione e la complessità dei cicli termici che è possibile eseguire.

Un controllore programmabile che consente più segmenti di rampa/mantenimento (ramp/soak) è una necessità per la versatilità. Ciò abilita cicli complessi richiesti per la tempra, la cottura di ceramiche avanzate o specifici processi metallurgici.

La precisione e l'uniformità sono sottoprodotti di un buon sistema di controllo abbinato a elementi riscaldanti ben progettati. Un forno che fornisce calore uniforme in tutta la camera assicura che tutti i pezzi, indipendentemente dalla posizione, ricevano lo stesso trattamento, rendendo i risultati affidabili e ripetibili.

Comprendere i Compromessi

Sebbene le caratteristiche avanzate aumentino la versatilità, introducono anche compromessi pratici che devono essere considerati.

Costo Rispetto alla Capacità

Ogni caratteristica aggiunge all'investimento iniziale. Un forno con capacità di atmosfera inerte e una porta a sollevamento verticale sarà significativamente più costoso di un'unità base ad atmosfera d'aria con porta a battente.

È necessario ponderare il costo di queste caratteristiche rispetto alla necessità tangibile che se ne ha nelle applicazioni pianificate. Pagare per una versatilità che non verrà mai utilizzata è uno spreco inefficiente di capitale.

Semplicità Rispetto a Complessità

I sistemi più avanzati richiedono un funzionamento e una manutenzione più sofisticati. Un sistema di controllo dell'atmosfera comporta linee del gas, flussimetri e interblocchi di sicurezza che un forno semplice non possiede.

Considerare l'abilità tecnica del proprio team e le risorse di manutenzione disponibili. Per un processo singolo e immutabile, un forno più semplice e robusto potrebbe essere una scelta migliore a lungo termine rispetto a uno complesso.

Limitazioni del Processo

Anche un forno a pozzo versatile ha dei limiti. Un forno standard opera in atmosfera d'aria, che è ossidante. Senza specifiche caratteristiche di controllo dell'atmosfera, è inadatto per processi che richiedono un ambiente privo di ossigeno.

Allo stesso modo, sebbene molti forni possano raggiungere alte temperature, anche la velocità di riscaldamento e raffreddamento è un parametro critico. Se il processo richiede uno spegnimento (quenching) estremamente rapido, un forno a pozzo potrebbe non essere l'attrezzatura appropriata.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona le caratteristiche che si allineano direttamente con i tuoi requisiti operativi primari, sia ora che nel prossimo futuro.

- Se la tua attenzione principale è il lavoro di laboratorio generico o il trattamento termico di vari acciai: Dai priorità a un controllore programmabile preciso e a un ampio intervallo di temperatura.

- Se la tua attenzione principale è la lavorazione di pezzi grandi, pesanti o di dimensioni variabili: Sottolinea la progettazione della porta (probabilmente a sollevamento verticale) e robuste piastre del piano per gestire il carico.

- Se la tua attenzione principale è la lavorazione di materiali sensibili o leghe avanzate: Investi nelle capacità di controllo dell'atmosfera per prevenire l'ossidazione e garantire proprietà specifiche del materiale.

In definitiva, scegliere il forno giusto consiste nell'abbinare le capacità della macchina alle esigenze del tuo processo.

Tabella Riassuntiva:

| Caratteristica | Beneficio Chiave | Ideale Per |

|---|---|---|

| Porte a Sollevamento Verticale | Carico facile di pezzi pesanti e grandi | Pezzi da lavorare grandi o di forma scomoda |

| Porte a Battente | Ampio accesso per più pezzi piccoli | Carico manuale e configurazioni basate su vassoi |

| Controllo Atmosfera | Previene l'ossidazione con gas inerti | Materiali sensibili, ricottura brillante |

| Sistemi di Scarico | Gestione sicura di fumi e degassamento | Combustione del legante, processi di polimerizzazione |

| Controllori Programmabili | Cicli termici precisi e complessi | Tempra, cottura di ceramiche, metallurgia |

| Riscaldamento Uniforme | Risultati affidabili e ripetibili | Trattamento coerente su tutti i pezzi |

Pronto ad elevare il trattamento termico del tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata—inclusi forni a pozzo, a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD—con solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali. Sia che tu abbia bisogno di disegni di porte versatili, sistemi di controllo precisi o opzioni di atmosfera, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere di come i nostri forni possono aumentare la tua efficienza ed espandere le tue capacità di processo!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico