In sintesi, la ricottura sotto vuoto è un trattamento termico ad alte prestazioni che migliora le proprietà di un materiale riscaldandolo e raffreddandolo all'interno di un vuoto privo di ossigeno. Questo processo affina la struttura interna di metalli come l'acciaio e altre leghe, alleviando le tensioni e aumentando la duttilità, il tutto prevenendo i danni superficiali e la contaminazione comuni nei forni tradizionali.

L'intuizione fondamentale è che il vuoto non è solo un ambiente, ma uno scudo protettivo. Rimuovendo gas reattivi come l'ossigeno, la ricottura sotto vuoto assicura che le proprietà del materiale siano migliorate senza comprometterne l'integrità superficiale, portando a un prodotto finale più pulito, più resistente e più affidabile.

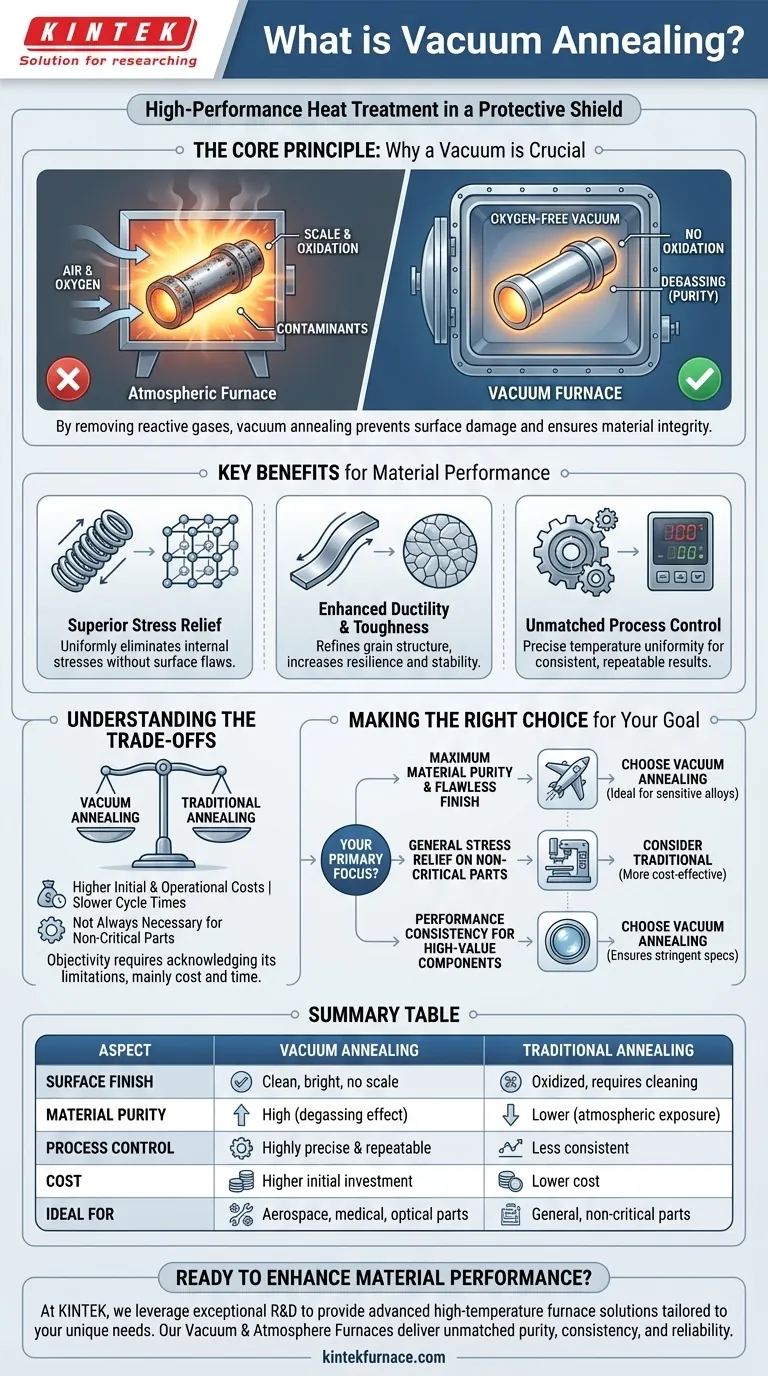

Il Principio Fondamentale: Perché il Vuoto è Cruciale

La ricottura sotto vuoto opera su una premessa semplice ma potente: ad alte temperature, il metallo tende a reagire con l'ambiente circostante. Un vuoto previene queste reazioni indesiderate.

Prevenzione dell'Ossidazione e della Scaglia

Quando i metalli vengono riscaldati in presenza di aria, reagiscono con l'ossigeno, formando uno strato di ossido fragile e scolorito noto come scaglia. Questo danneggia la finitura superficiale e può alterare le dimensioni del componente.

Eseguendo il processo sottovuoto, non c'è praticamente ossigeno con cui reagire. Il materiale esce dal forno pulito e brillante, senza scaglia da rimuovere.

Eliminazione dei Contaminanti

L'ambiente sottovuoto estrae anche impurità volatili e contaminanti dalla superficie del materiale. Questo effetto di "degasaggio" si traduce in un livello più elevato di purezza del materiale, fondamentale per molte applicazioni avanzate.

Vantaggi Chiave per le Prestazioni dei Materiali

Rimuovere la variabile della reazione atmosferica consente miglioramenti prevedibili e superiori al materiale stesso.

Sollievo dalle Tensioni Superiore

Tutti i processi di produzione, dalla tranciatura alla saldatura, introducono tensioni interne nel materiale. La ricottura allevia queste tensioni consentendo alla struttura cristallina del materiale di riallinearsi.

La ricottura sotto vuoto svolge questa funzione perfettamente, assicurando che le tensioni siano eliminate in modo uniforme senza introdurre nuovi difetti superficiali o imperfezioni dovute all'ossidazione.

Duttilità e Tenacità Migliorate

I cicli controllati di riscaldamento e raffreddamento della ricottura sotto vuoto affinano la struttura granulare del metallo. Questo processo aumenta la duttilità (la capacità di essere formato senza rompersi) e la tenacità complessiva.

Il risultato è un materiale più resiliente e stabile per la successiva lavorazione o per la sua applicazione finale in un ambiente esigente.

Controllo del Processo Ineguagliabile

I forni sottovuoto moderni offrono un controllo della temperatura e un'uniformità eccezionalmente precisi. Ciò garantisce che ogni pezzo di un lotto, e ogni lotto nel tempo, riceva esattamente lo stesso trattamento, portando a risultati altamente coerenti e ripetibili.

Comprendere i Compromessi

Sebbene potente, la ricottura sotto vuoto non è la scelta predefinita per ogni situazione. L'obiettività richiede di riconoscere i suoi limiti.

Costi Iniziali e Operativi Più Elevati

I forni sottovuoto rappresentano un investimento di capitale significativo rispetto ai forni atmosferici convenzionali. Anche il processo in sé può essere più costoso a causa dei requisiti energetici e dei tempi di ciclo più lunghi necessari per pompare la camera.

Tempi di Ciclo Più Lenti

Creare e mantenere un vuoto stabile aggiunge tempo al processo complessivo di trattamento termico. Per la produzione ad alto volume di parti non critiche, questo può influire sulla produttività e sull'efficienza complessive.

Non È Sempre Necessaria

Per le applicazioni in cui la finitura superficiale non è una preoccupazione primaria, o dove è già previsto un processo di pulizia successivo, la ricottura atmosferica tradizionale può essere una soluzione più economica e perfettamente adeguata.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la ricottura sotto vuoto dovrebbe essere guidata dai requisiti specifici del tuo componente e della sua applicazione finale.

- Se la tua attenzione principale è la massima purezza del materiale e una finitura superficiale impeccabile: La ricottura sotto vuoto è la scelta definitiva, specialmente per leghe sensibili utilizzate nei settori aerospaziale, medicale o ottico.

- Se la tua attenzione principale è il sollievo generale dalle tensioni su parti non critiche: La ricottura atmosferica tradizionale è spesso la soluzione più pragmatica ed economica.

- Se la tua attenzione principale è la coerenza delle prestazioni per componenti di alto valore: Il controllo preciso e l'affidabilità della ricottura sotto vuoto giustificano l'investimento per garantire che ogni pezzo soddisfi specifiche rigorose.

In definitiva, scegliere la ricottura sotto vuoto è un investimento nella certezza del processo e nell'integrità del pezzo finale.

Tabella Riassuntiva:

| Aspetto | Ricottura Sotto Vuoto | Ricottura Tradizionale |

|---|---|---|

| Finitura Superficiale | Pulita, brillante, senza scaglia | Ossidato, richiede pulizia |

| Purezza del Materiale | Elevata (effetto degasaggio) | Inferiore (esposizione atmosferica) |

| Controllo del Processo | Altamente preciso e ripetibile | Meno coerente |

| Costo | Investimento iniziale più elevato | Costo inferiore |

| Ideale Per | Parti aerospaziali, medicali, ottiche | Parti generiche, non critiche |

Pronto a migliorare le prestazioni dei tuoi materiali con la ricottura sottovuoto di precisione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti, inclusi i forni sottovuoto e a atmosfera, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive.

Sia che tu operi nel settore aerospaziale, medicale o in qualsiasi campo che richieda un'integrità del materiale impeccabile, le soluzioni di ricottura sottovuoto di KINTEK offrono purezza, coerenza e affidabilità senza pari.

Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi