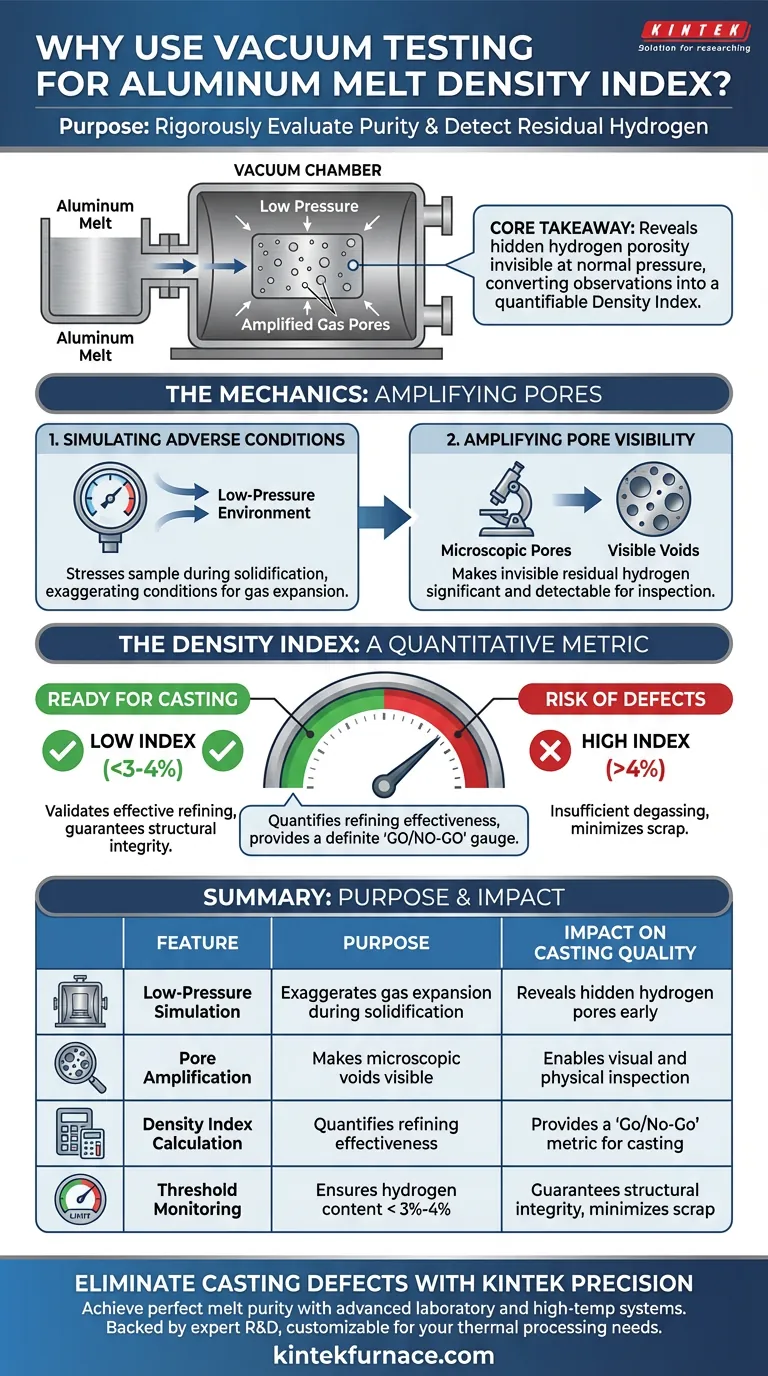

Lo scopo principale dell'utilizzo di apparecchiature per test sottovuoto è valutare rigorosamente la purezza delle fusioni di alluminio rilevando la presenza di idrogeno residuo. Solidificando un campione in un ambiente simulato a bassa pressione, l'apparecchiatura amplifica la formazione di pori gassosi, consentendo ai tecnici di calcolare un "indice di densità" che convalida quantitativamente l'efficacia del processo di raffinazione.

Concetto chiave Il test sottovuoto funge da punto di controllo critico della qualità, rivelando la porosità nascosta da idrogeno che altrimenti potrebbe passare inosservata fino al completamento della fusione. Trasforma le osservazioni soggettive in un indice di densità quantificabile, garantendo che la fusione soddisfi soglie di purezza specifiche, tipicamente inferiori al 3% - 4%, per garantire l'integrità strutturale del componente finale.

La meccanica della valutazione della fusione

Simulazione di condizioni avverse

Il test sottovuoto non si limita a osservare la fusione; stressa attivamente il campione. L'apparecchiatura crea un ambiente a bassa pressione durante la fase di solidificazione del campione di alluminio.

Questa simulazione è progettata per esagerare le condizioni che favoriscono l'espansione dei gas. Forza il gas disciolto a precipitare dalla soluzione prima e in modo più aggressivo di quanto farebbe a pressione atmosferica standard.

Amplificazione della visibilità dei pori

La funzione principale di questa simulazione a bassa pressione è amplificare l'aspetto dei pori. Piccole quantità di idrogeno residuo che potrebbero rimanere invisibili o microscopiche a pressione normale diventano vuoti significativi e visibili sottovuoto.

Questa amplificazione rende possibile ispezionare visivamente e fisicamente il campione per difetti interni. Converte un rischio potenziale e invisibile in una caratteristica fisica osservabile.

Il ruolo dell'indice di densità

Quantificazione dell'efficacia della raffinazione

L'"indice di densità" è la metrica calcolata derivata da questo test. Serve come pagella diretta sull'efficacia del tuo processo di raffinazione.

Invece di indovinare se la fusione è pulita, l'indice di densità fornisce un numero concreto. Se l'indice è alto, il processo di raffinazione o degasaggio è stato insufficiente; se basso, la fusione è pronta per la colata.

Garanzie per la qualità della fusione

L'obiettivo finale della determinazione dell'indice di densità è garantire la qualità della fusione. Stabilendo una linea di base quantitativa, si impedisce al metallo difettoso di entrare nello stampo.

Questo passaggio predittivo minimizza i tassi di scarto e garantisce che le proprietà meccaniche dell'alluminio soddisfino le specifiche richieste.

Comprensione dei limiti

L'importanza di soglie specifiche

Una trappola comune è trattare l'indice di densità come un numero arbitrario piuttosto che come un limite rigoroso. Il riferimento sottolinea che il contenuto di idrogeno deve essere al di sotto di un limite specifico, come il 3% - 4%.

I dati senza una soglia sono inutili. Il test è efficace solo se l'operatore aderisce rigorosamente a questi limiti predefiniti di superamento/fallimento.

Simulazione vs. Realtà

È importante ricordare che questo test è una simulazione della solidificazione. Sebbene preveda accuratamente il potenziale di porosità, valuta un campione, non la fusione stessa.

Pertanto, l'indice di densità dovrebbe essere considerato una metrica di accesso. Conferma il *potenziale* della fusione di produrre una fusione sana, a condizione che anche il processo di fusione a valle sia controllato.

Fare la scelta giusta per il tuo obiettivo

Per utilizzare efficacemente il test sottovuoto, allinea i dati con le tue specifiche esigenze di produzione:

- Se il tuo obiettivo principale è la convalida del processo: Utilizza l'indice di densità per verificare immediatamente se la tua apparecchiatura di degasaggio funziona correttamente o se è necessario regolare il tempo di raffinazione.

- Se il tuo obiettivo principale è la certificazione del prodotto: Applica un limite rigoroso (ad esempio, indice di densità massimo del 3%) per garantire che ogni lotto soddisfi gli standard di sicurezza meccanica richiesti per l'applicazione finale.

Utilizzando l'indice di densità come indicatore definitivo di "passa/non passa", trasformi la fusione da un gioco d'azzardo a un processo ingegneristico controllato.

Tabella riassuntiva:

| Caratteristica | Scopo | Impatto sulla qualità della fusione |

|---|---|---|

| Simulazione a bassa pressione | Esagera l'espansione dei gas durante la solidificazione | Rivela precocemente i pori nascosti da idrogeno |

| Amplificazione dei pori | Rende visibili i vuoti microscopici | Consente l'ispezione visiva e fisica |

| Calcolo dell'indice di densità | Quantifica l'efficacia della raffinazione | Fornisce una metrica "Passa/Non passa" per la fusione |

| Monitoraggio delle soglie | Garantisce che il contenuto di idrogeno sia < 3%-4% | Garantisce l'integrità strutturale e minimizza gli scarti |

Elimina i difetti di fusione con KINTEK Precision

Non lasciare la qualità del tuo alluminio al caso. I sistemi avanzati di laboratorio e ad alta temperatura di KINTEK ti consentono di ottenere una purezza ottimale della fusione attraverso un monitoraggio preciso dell'indice di densità. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le rigorose esigenze della tua lavorazione termica.

Pronto a ottimizzare il tuo processo di raffinazione? Contattaci oggi stesso per scoprire come le nostre attrezzature specializzate possono migliorare l'efficienza del tuo laboratorio e garantire l'integrità di ogni componente che fondi.

Guida Visiva

Riferimenti

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Perché il vuoto è considerato un'atmosfera inerte ideale per la sinterizzazione? Ottieni purezza e controllo ineguagliabili

- Come l'integrazione di un sistema a vuoto migliora la qualità delle pressofusioni di precisione? Migliora ora la densità dei pezzi

- Come possono i produttori selezionare il forno di sinterizzazione appropriato per le loro esigenze? Ottimizza la tua produzione con l'attrezzatura giusta

- Perché i forni a fusione sottovuoto sono particolarmente importanti per l'aerospaziale? Garantire la purezza del materiale per un'affidabilità estrema

- Come si confronta il consumo energetico di un forno a vuoto con quello di un forno a bagno salino? Scoprite il vantaggio in termini di efficienza

- Quali sono le caratteristiche principali dei forni a vuoto? Ottieni il Controllo Assoluto per Materiali ad Alte Prestazioni

- Per quali applicazioni ad alta temperatura vengono utilizzate le fornaci sottovuoto? Sblocca purezza e precisione nella produzione avanzata

- Qual è lo scopo dell'utilizzo di un forno di essiccazione ad alto vuoto? Massimizzare le prestazioni della batteria e la purezza degli elettrodi