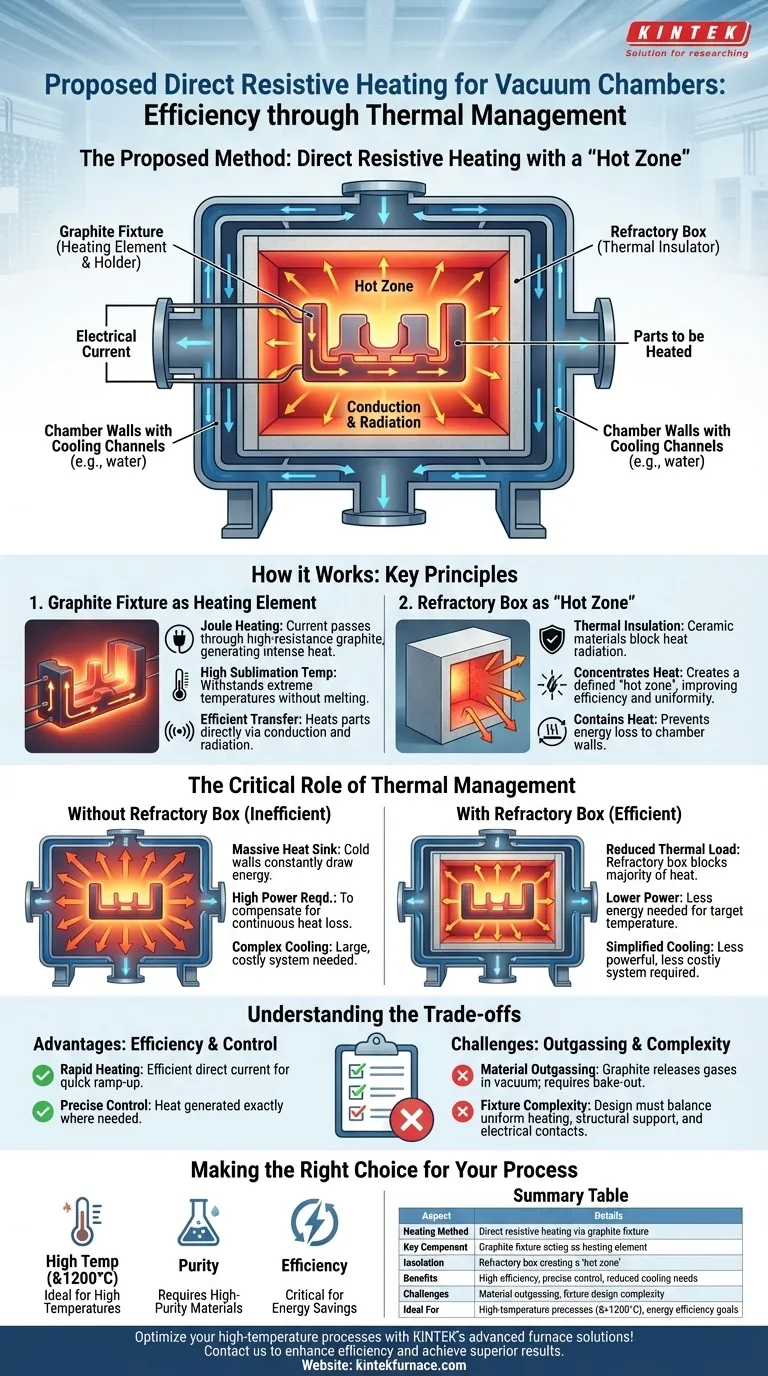

Il metodo di riscaldamento proposto per la camera a vuoto è una forma di riscaldamento resistivo diretto. Funziona facendo passare una corrente elettrica controllata attraverso un dispositivo in grafite appositamente progettato, che riscalda le parti che sta trattenendo, mentre una scatola di materiale refrattario viene utilizzata per contenere il calore e proteggere la camera.

Questo approccio sfrutta il dispositivo in grafite stesso come elemento riscaldante, creando una "zona calda" altamente efficiente e localizzata. La sfida principale diventa quindi la gestione di questo calore intenso per proteggere la camera a vuoto circostante.

Come funziona questo sistema di riscaldamento

Questo metodo combina due principi chiave: il riscaldamento diretto del pezzo e l'isolamento termico per gestire l'energia risultante. È un design comune ed efficace per forni a vuoto ad alta temperatura.

Il dispositivo in grafite come elemento riscaldante

La fonte di calore del sistema è il dispositivo in grafite. La grafite è scelta per le sue proprietà uniche: ha un'elevata resistenza elettrica e una temperatura di sublimazione estremamente alta, che le consente di diventare molto calda senza fondere.

Quando vi si fa passare una corrente elettrica elevata, la resistenza interna del dispositivo lo fa riscaldare rapidamente. Questo fenomeno è noto come riscaldamento Joule.

Poiché le parti in lavorazione sono a diretto contatto o in stretta prossimità con questo dispositivo caldo, il calore viene trasferito loro in modo efficiente tramite conduzione e irraggiamento.

La scatola refrattaria come "zona calda"

Per impedire che questo calore intenso si irradi in tutta la camera a vuoto, una scatola viene costruita attorno al dispositivo utilizzando materiali refrattari. Si tratta di ceramiche progettate per resistere a temperature estreme e agire come eccellenti isolanti termici.

Questa scatola crea una "zona calda" definita. Il suo scopo è duplice: concentra l'energia termica sulle parti, migliorando l'efficienza del riscaldamento e l'uniformità della temperatura, e contiene il calore, impedendogli di raggiungere le pareti della camera.

Isolando la zona calda, la potenza complessiva necessaria per raggiungere una temperatura target è significativamente ridotta.

Il ruolo critico della gestione termica

Il vantaggio primario di questo design è il suo impatto sul resto del sistema a vuoto, in particolare sulle pareti della camera e sull'apparato di raffreddamento.

Isolare il calore

Senza la scatola refrattaria, l'elemento in grafite irraderebbe calore in tutte le direzioni. Le pareti fredde della camera a vuoto agirebbero come un enorme dissipatore di calore, sottraendo costantemente energia al processo.

Ciò richiederebbe un'alimentazione molto più grande per compensare la continua perdita di calore, rendendo il processo altamente inefficiente.

Riduzione dei requisiti di raffreddamento della parete

Le pareti della camera a vuoto devono essere mantenute fredde per mantenere la loro integrità strutturale e garantire che le guarnizioni del vuoto (come gli O-ring) non cedano. Questo viene tipicamente fatto facendo circolare un liquido di raffreddamento, come l'acqua, attraverso canali nelle pareti della camera.

Utilizzando la scatola refrattaria per bloccare la maggior parte del calore radiante, il carico termico sulle pareti della camera è drasticamente ridotto. Ciò significa che è richiesto un sistema di raffreddamento meno potente, meno complesso e meno costoso per mantenere temperature operative sicure.

Comprendere i compromessi

Sebbene efficace, questo metodo di riscaldamento presenta considerazioni di progettazione specifiche e potenziali sfide che devono essere gestite.

Vantaggio: efficienza e controllo

Far passare la corrente direttamente attraverso l'elemento riscaldante è un modo molto efficiente per generare calore. Consente un rapido aumento della temperatura e un controllo preciso, poiché il calore viene generato esattamente dove è necessario.

Sfida: degassamento del materiale

La grafite, specialmente alcuni gradi, può rilasciare gas intrappolati (degassamento) quando riscaldata sottovuoto. Ciò può contaminare l'ambiente sottovuoto e interferire con processi sensibili.

Spesso sono necessari una selezione accurata del materiale e un ciclo di "bake-out" pre-processo per eliminare questi composti volatili e garantire un ambiente operativo pulito.

Sfida: complessità del dispositivo

La progettazione del dispositivo in grafite non è banale. Deve essere sagomato per riscaldare le parti in modo uniforme, fornire un supporto meccanico stabile ad alte temperature e gestire la significativa corrente elettrica senza guasti. I punti di contatto elettrici sono una caratteristica di progettazione critica.

Fare la scelta giusta per il tuo processo

L'idoneità di questo metodo dipende interamente dagli obiettivi specifici del tuo processo.

- Se il tuo obiettivo principale è raggiungere temperature molto elevate (>1200°C): Questo metodo di riscaldamento resistivo è un'ottima scelta grazie alla sua efficienza e alle capacità ad alta temperatura della grafite.

- Se il tuo obiettivo principale è la purezza del processo ed evitare la contaminazione: Presta molta attenzione alla selezione di un grado di grafite e materiale refrattario ad alta purezza e a basso degassamento.

- Se il tuo obiettivo principale è l'efficienza energetica e il costo operativo: L'uso di una zona calda refrattaria ben progettata è fondamentale per ridurre al minimo il consumo energetico e il carico sui tuoi sistemi di raffreddamento.

In definitiva, questo design rappresenta una soluzione ingegnerizzata che bilancia la potenza di riscaldamento diretto con una gestione termica intelligente.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Metodo di riscaldamento | Riscaldamento resistivo diretto tramite dispositivo in grafite |

| Componente chiave | Dispositivo in grafite che funge da elemento riscaldante |

| Isolamento | Scatola refrattaria che crea una "zona calda" |

| Vantaggi | Alta efficienza, controllo preciso, ridotte esigenze di raffreddamento |

| Sfide | Degassamento del materiale, complessità di progettazione del dispositivo |

| Ideale per | Processi ad alta temperatura (>1200°C), obiettivi di efficienza energetica |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura affidabili, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e ottenere risultati superiori nelle tue applicazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica