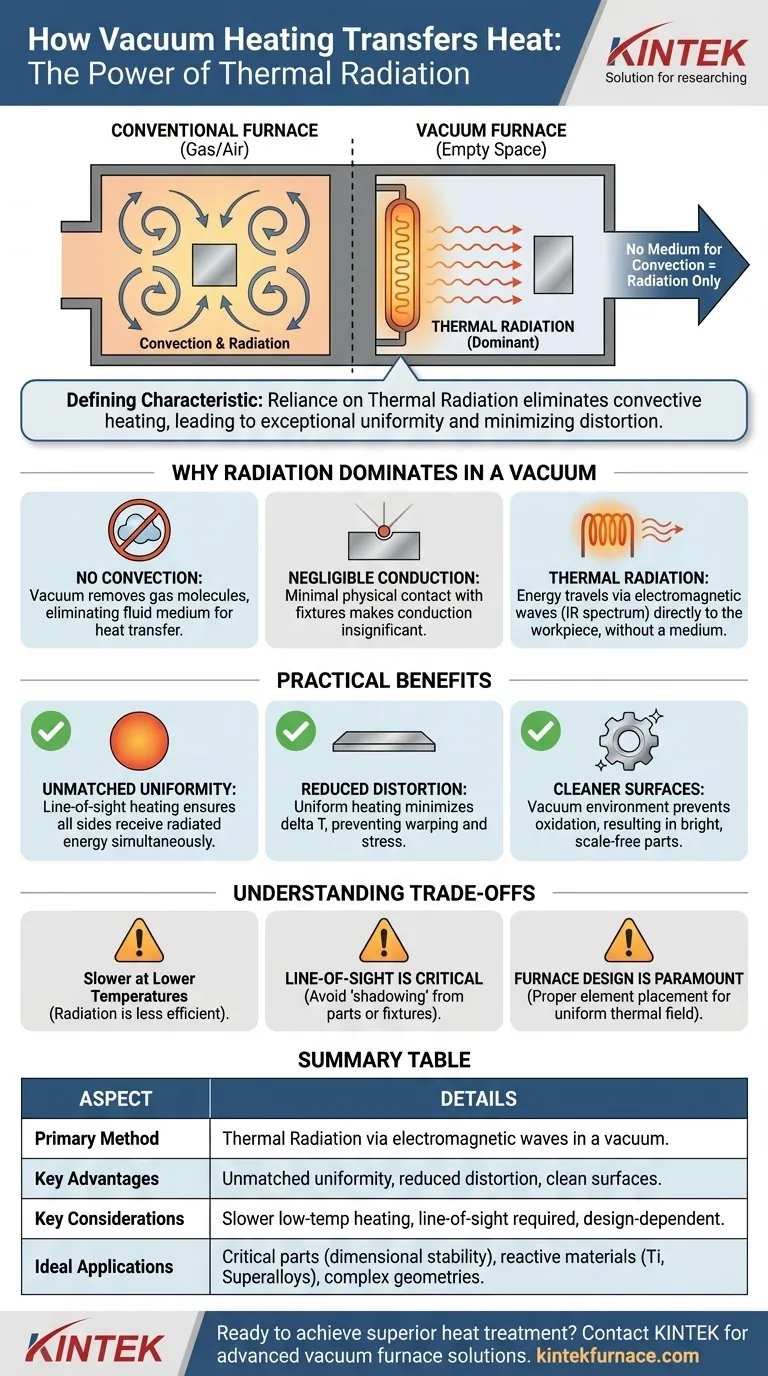

In un forno sottovuoto, il calore viene trasferito al pezzo quasi esclusivamente attraverso il processo di radiazione termica. A differenza dei forni convenzionali che utilizzano gas o aria per far circolare il calore, un ambiente sottovuoto rimuove le molecole necessarie per la convezione, lasciando la radiazione come unico meccanismo efficace per trasferire energia attraverso lo spazio vuoto dagli elementi riscaldanti al pezzo.

La caratteristica distintiva del riscaldamento sotto vuoto è la sua dipendenza dalla radiazione termica. Ciò elimina il riscaldamento convettivo, con conseguente distribuzione della temperatura più lenta ma eccezionalmente uniforme, che è la chiave per ridurre al minimo la distorsione del pezzo e ottenere proprietà metallurgiche superiori.

Perché la radiazione domina nel vuoto

Per comprendere il riscaldamento sotto vuoto, è essenziale riconoscere ciò che è assente: un mezzo. I forni standard sono riempiti di aria o di un'atmosfera controllata, che consente altre due forme di trasferimento del calore.

L'assenza di convezione

La convezione è il trasferimento di calore attraverso il movimento di fluidi o gas. Le molecole di gas caldo circolano e entrano in contatto con il pezzo, trasferendo la loro energia.

Creando un vuoto, rimuoviamo la stragrande maggioranza di queste molecole di gas. Senza un mezzo da far circolare, il trasferimento di calore tramite convezione diventa trascurabile.

Il ruolo minimo della conduzione

La conduzione è il trasferimento di calore attraverso il contatto fisico diretto. Sebbene il pezzo poggi su un supporto, i punti di contatto sono incredibilmente piccoli rispetto alla superficie totale.

Pertanto, la quantità di calore trasferita attraverso la conduzione è insignificante nel processo di riscaldamento complessivo.

La potenza della radiazione termica

La radiazione termica è il trasferimento di energia tramite onde elettromagnetiche, specificamente nello spettro infrarosso. Questo processo non richiede alcun mezzo attraverso cui viaggiare.

Gli elementi riscaldanti in un forno sottovuoto diventano incandescenti ed emettono radiazioni termiche in tutte le direzioni. Queste onde energetiche viaggiano attraverso lo spazio vuoto e vengono assorbite dalla superficie del pezzo, facendone aumentare la temperatura.

Le implicazioni pratiche del riscaldamento a radiazione

Affidarsi alla radiazione non è solo una necessità tecnica; offre vantaggi distinti fondamentali per applicazioni ad alte prestazioni.

Uniformità di temperatura senza pari

Poiché gli elementi riscaldanti e le pareti calde del forno circondano il pezzo, questo riceve energia radiante da tutte le direzioni contemporaneamente.

Questo riscaldamento "a linea di vista" è intrinsecamente più uniforme della convezione, che può soffrire di un flusso di gas non uniforme e creare punti caldi o freddi.

Riduzione dello stress termico e della deformazione

Il vantaggio più significativo è una drastica riduzione della distorsione del pezzo. Il riscaldamento uniforme minimizza la differenza di temperatura (delta T) tra la superficie e il nucleo del pezzo.

Quando la superficie e il nucleo di un pezzo si riscaldano e si raffreddano quasi alla stessa velocità, le sollecitazioni termiche interne vengono mantenute al minimo. Ciò previene l'incurvamento, la torsione e le variazioni dimensionali comuni nei trattamenti termici convenzionali.

Superfici più pulite e brillanti

L'ambiente sottovuoto stesso, che impone il riscaldamento a radiazione, previene l'ossidazione e altre reazioni superficiali.

Poiché non c'è ossigeno o gas reattivo che possa contaminare il pezzo ad alte temperature, i pezzi escono dal forno puliti, brillanti e privi di scaglie.

Comprendere i compromessi

Sebbene potente, un processo dominato dalla radiazione presenta considerazioni uniche che è necessario gestire per ottenere risultati positivi.

Più lento a temperature più basse

La radiazione diventa una modalità di trasferimento del calore molto più efficiente all'aumentare della temperatura. A temperature più basse, i cicli di riscaldamento sottovuoto possono essere più lenti rispetto a quelli in un forno a convezione forzata.

La "linea di vista" è fondamentale

La radiazione viaggia in linea retta. Qualsiasi parte del pezzo che sia "in ombra" da un'altra parte o dai supporti del forno non si riscalderà alla stessa velocità.

Il corretto posizionamento e la spaziatura dei pezzi sono essenziali per garantire che tutte le superfici critiche abbiano una linea di vista chiara verso gli elementi riscaldanti o le pareti calde del forno. Ecco perché mantenere una distanza appropriata, come notano i riferimenti, è così importante.

Il design del forno è fondamentale

L'efficacia del riscaldamento sotto vuoto dipende in gran parte dalla progettazione del forno. Il posizionamento e la qualità degli elementi riscaldanti e l'uso strategico degli schermi termici sono cruciali per creare un campo termico uniforme.

Un forno progettato in modo improprio può creare zone di radiazione più o meno intensa, annullando il vantaggio principale dell'uniformità della temperatura.

Come applicare questo al tuo progetto

Comprendere che il riscaldamento sotto vuoto è riscaldamento a radiazione ti permette di sfruttare i suoi punti di forza unici per obiettivi specifici.

- Se la tua attenzione principale è la stabilità dimensionale: Affidati al riscaldamento sotto vuoto per i pezzi critici dove ridurre al minimo la distorsione e l'incurvamento è irrinunciabile.

- Se la tua attenzione principale è la purezza del materiale: Utilizza il riscaldamento sotto vuoto per materiali reattivi come titanio o superleghe che devono rimanere privi di ossidi superficiali.

- Se la tua attenzione principale è la lavorazione di geometrie complesse: Sfrutta la natura uniforme della radiazione per garantire che tutte le caratteristiche di un pezzo intricato, sia spesso che sottile, raggiungano la temperatura target in modo coerente.

Afferrando la fisica della radiazione, puoi fare scelte deliberate che trasformano il trattamento termico sottovuoto da un semplice passaggio di processo a un vantaggio ingegneristico strategico.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Metodo principale di trasferimento del calore | Radiazione termica tramite onde elettromagnetiche in un ambiente sottovuoto |

| Vantaggi chiave | Uniformità di temperatura senza pari, riduzione dello stress termico e della deformazione, superfici più pulite senza ossidazione |

| Considerazioni chiave | Riscaldamento più lento a temperature più basse, richiede una linea di vista chiara per un riscaldamento uniforme, dipende dalla progettazione del forno |

| Applicazioni ideali | Pezzi critici che richiedono stabilità dimensionale, materiali reattivi come titanio e superleghe, geometrie complesse che necessitano di un riscaldamento costante |

Pronto a ottenere un trattamento termico superiore con soluzioni avanzate per forni sottovuoto? Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni per forni ad alta temperatura personalizzate in base alle vostre esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e con atmosfera controllata e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza