In sintesi, i forni a vuoto eseguono una vasta gamma di processi termici ad alta purezza sfruttando un ambiente controllato e privo di ossigeno. Le loro capacità spaziano dai trattamenti termici di base come ricottura e tempra ad applicazioni più specializzate come la brasatura sottovuoto, la sinterizzazione di metalli in polvere e trattamenti superficiali chimici precisi.

Il vero valore di un forno a vuoto non è l'elenco dei processi che può eseguire, ma il beneficio fondamentale che offre: l'eliminazione quasi totale della contaminazione atmosferica. Ciò garantisce una purezza del materiale, una qualità superficiale e una consistenza senza pari, impossibili da ottenere in un forno a atmosfera standard.

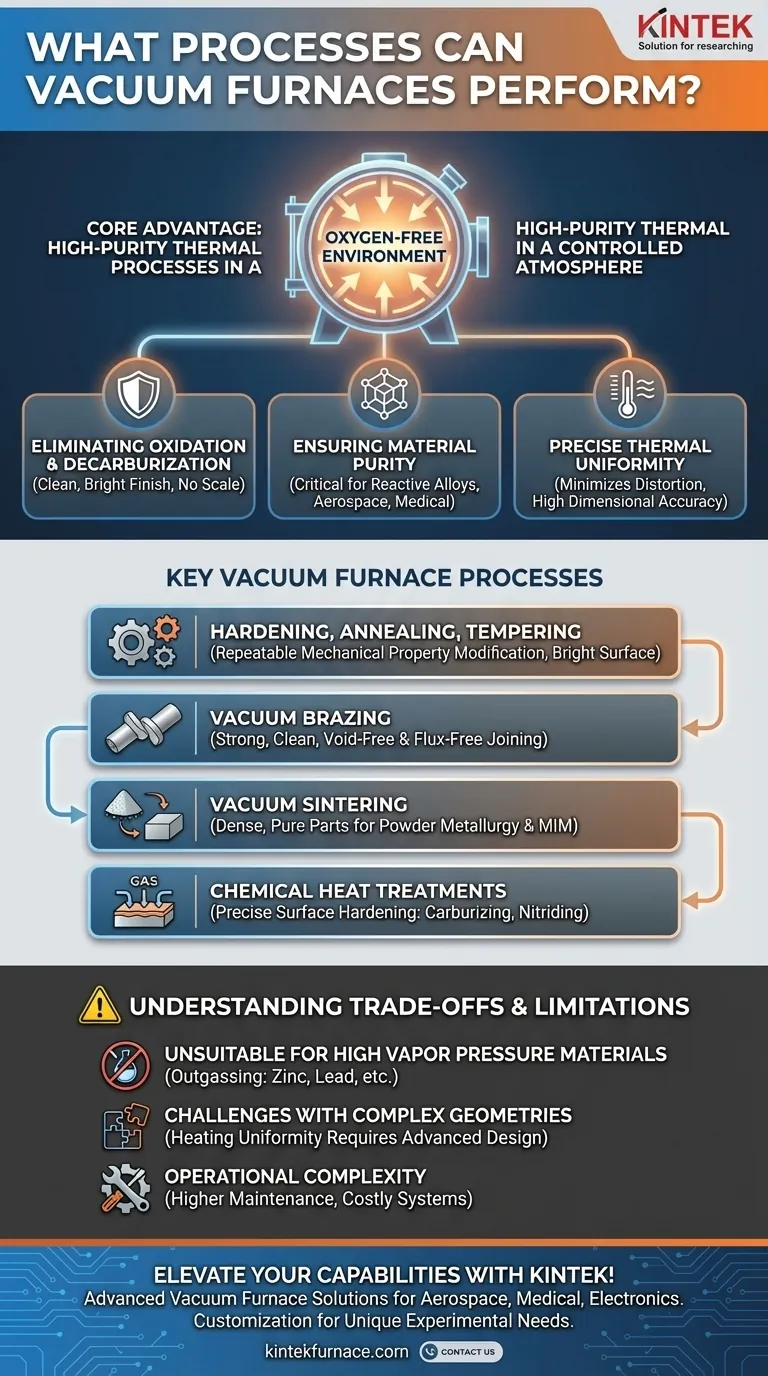

Il Vantaggio Principale: Lavorazione in Atmosfera Controllata

La funzione primaria di un forno a vuoto è rimuovere l'atmosfera—in particolare ossigeno e altri gas reattivi—dalla camera di riscaldamento. Questa differenza fondamentale sblocca diversi vantaggi chiave.

Eliminazione di Ossidazione e Decarburazione

Rimuovendo l'ossigeno, un forno a vuoto impedisce la formazione di scaglie e ossidi sulla superficie del materiale. Ciò si traduce in una finitura pulita e brillante che spesso non richiede alcuna pulizia post-processo. Impedisce inoltre la perdita di carbonio dalla superficie degli acciai (decarburazione), preservando la durezza e la resistenza all'usura previste dal materiale.

Garantire la Purezza del Materiale

L'ambiente sottovuoto è fondamentale quando si lavora con metalli o leghe reattive che possono essere contaminati da elementi in traccia presenti nell'aria. Questo spazio controllato assicura che la composizione chimica del materiale rimanga invariata durante l'intero ciclo termico, il che è vitale per applicazioni ad alte prestazioni nei settori aerospaziale, medicale ed elettronico.

Ottenere una Uniformità Termica Precisa

I forni a vuoto moderni offrono un controllo eccezionale sulle velocità di riscaldamento, mantenimento e raffreddamento. Questa precisione minimizza lo shock termico e la distorsione, specialmente in pezzi complessi o a parete sottile, portando a una maggiore accuratezza dimensionale e a proprietà metallurgiche più uniformi in tutto il pezzo da lavorare.

Processi Chiave dei Forni a Vuoto Spiegati

Sebbene l'elenco dei processi potenziali sia lungo, generalmente rientrano in alcune categorie chiave, ognuna delle quali trae un beneficio unico dall'ambiente sottovuoto.

Tempra, Ricottura e Rinvenimento

Questi sono trattamenti termici fondamentali utilizzati per modificare le proprietà meccaniche di un materiale. Eseguirli sottovuoto garantisce che i risultati—come il raggiungimento di una specifica durezza o duttilità—siano altamente ripetibili e che i pezzi emergano con una finitura superficiale pulita e brillante.

Brasatura Sottovuoto

La brasatura sottovuoto è un metodo superiore per unire componenti. Il vuoto impedisce la formazione di ossidi sulle superfici di giunzione, consentendo al metallo d'apporto di fluire liberamente e creare un giunto forte, pulito e privo di vuoti. Questo processo elimina la necessità di fondenti corrosivi, che possono rimanere intrappolati e compromettere l'integrità dell'assemblaggio.

Sinterizzazione Sottovuoto

Questo processo è essenziale per la metallurgia delle polveri e lo Stampaggio a Iniezione di Metallo (MIM). Le polveri metalliche fini vengono riscaldate appena al di sotto del loro punto di fusione, causando la fusione delle particelle. Il vuoto è fondamentale per prevenire l'ossidazione della vasta area superficiale delle polveri, garantendo pezzi finali densi, puri e resistenti.

Trattamenti Termici Chimici

Processi come la carburazione e la nitrurazione sottovuoto comportano l'introduzione di gas specifici (es. acetilene per il carbonio, ammoniaca per l'azoto) nel forno a bassa pressione. L'ambiente sottovuoto assicura che solo il gas di processo desiderato reagisca con la superficie del materiale, consentendo un controllo eccezionalmente preciso sulla profondità dello strato temprato e sulla durezza superficiale.

Comprendere i Compromessi e i Limiti

Un forno a vuoto è uno strumento specializzato, non una soluzione universale. Comprendere i suoi limiti è cruciale per prendere una decisione informata.

Inadeguatezza per Materiali ad Alta Pressione di Vapore

I materiali con un'alta pressione di vapore possono trasformarsi in gas (degassare) sotto calore e vuoto. Questo è un problema significativo per metalli come zinco, piombo, manganese, rame e alluminio, poiché la loro evaporazione può alterare la composizione della lega e contaminare l'interno del forno.

Sfide con Geometrie Complesse

Sebbene il vuoto sia un eccellente isolante, questo può rendere difficile ottenere un riscaldamento perfettamente uniforme su pezzi molto grandi o intricati solo tramite irraggiamento. Ciò spesso richiede progetti di forni avanzati con ventole di assistenza alla convezione o attrezzature specializzate per garantire che tutte le sezioni del pezzo raggiungano la temperatura target contemporaneamente.

Complessità Operativa

I forni a vuoto sono più complessi e costosi da gestire rispetto ai forni a atmosfera convenzionali. Richiedono sistemi di pompaggio del vuoto robusti, guarnizioni affidabili e una manutenzione rigorosa per garantire le prestazioni e prevenire perdite, che possono compromettere l'intero processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dovrebbe essere guidata dalle proprietà finali richieste dal tuo materiale.

- Se la tua priorità principale è ottenere la massima purezza superficiale e una finitura brillante: La ricottura o la tempra sottovuoto è la scelta ideale, poiché previene completamente l'ossidazione superficiale.

- Se la tua priorità principale è unire assemblaggi complessi senza fondente: La brasatura sottovuoto fornisce un'integrità del giunto e una pulizia superiori che non hanno eguali con altri metodi.

- Se la tua priorità principale è creare pezzi densi e ad alta purezza da polveri metalliche: La sinterizzazione sottovuoto è essenziale per prevenire l'ossidazione della polvere e garantire forti legami di diffusione.

- Se la tua priorità principale è applicare uno strato di indurimento superficiale altamente controllato e uniforme: La carburazione o nitrurazione sottovuoto offre una precisione senza pari sulla profondità dello strato temprato e sulla chimica superficiale.

In definitiva, selezionare un processo a forno sottovuoto è una decisione per dare priorità all'integrità del materiale, alla pulizia e alla precisione sopra ogni altra cosa.

Tabella Riassuntiva:

| Tipo di Processo | Applicazioni Chiave | Vantaggi Principali |

|---|---|---|

| Tempra, Ricottura, Rinvenimento | Modifica delle proprietà meccaniche | Finitura superficiale pulita, nessuna ossidazione, risultati ripetibili |

| Brasatura Sottovuoto | Unione di componenti | Giunti forti, senza fondente, nessuna contaminazione |

| Sinterizzazione Sottovuoto | Metallurgia delle polveri, MIM | Pezzi densi e puri, previene l'ossidazione delle polveri |

| Trattamenti Termici Chimici (es. Carburazione, Nitrurazione) | Indurimento superficiale | Controllo preciso della profondità dello strato temprato e della durezza |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura su misura per settori come aerospaziale, medicale ed elettronico. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD—è arricchita da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Ottieni purezza del materiale e precisione senza pari: contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura