In sintesi, i forni in porcellana sono utilizzati nell'industria chimica per processi altamente specializzati e ad alta temperatura in cui la resistenza alla corrosione è fondamentale. Le loro applicazioni principali includono la scomposizione di inquinanti pericolosi nel trattamento dei gas di scarico e la creazione di materiali avanzati tramite deposizione chimica da vapore (CVD).

Il vero valore della porcellana nella chimica industriale non è il forno stesso, ma la capacità unica del materiale di rimanere stabile e non reattivo a temperature estreme e in presenza di sostanze altamente corrosive, che distruggerebbero le attrezzature metalliche convenzionali.

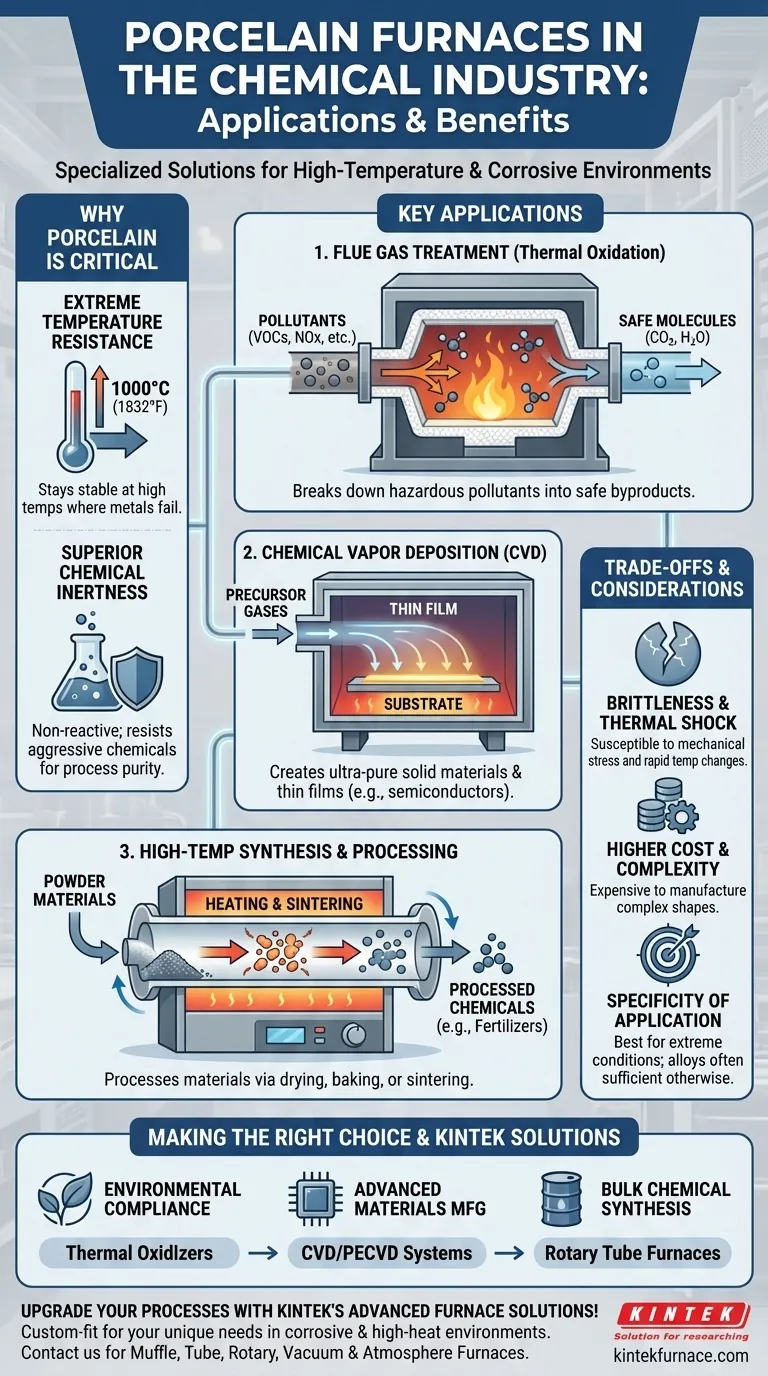

Perché la porcellana è un materiale critico

Prima di esaminare le applicazioni specifiche, è essenziale capire perché la porcellana e altre ceramiche ad alte prestazioni vengono scelte per questi ambienti esigenti. I forni metallici standard falliscono in queste condizioni.

Resistenza a temperature estreme

Molte reazioni chimiche e processi di decomposizione di valore avvengono solo ad altissime temperature, spesso superiori a 1000°C (1832°F). La porcellana mantiene la sua integrità strutturale e stabilità a queste temperature, dove molti metalli si indebolirebbero o fonderebbero.

Inerzia chimica superiore

Questa è la proprietà più critica. I gas di scarico industriali (flue gas) e i precursori chimici per la CVD sono spesso intensamente corrosivi. La porcellana è una ceramica, che è chimicamente inerte e non reagisce con queste sostanze aggressive, garantendo la purezza del processo e impedendo che il forno stesso venga distrutto.

Applicazioni chiave nell'industria chimica

Le proprietà uniche della porcellana consentono diversi processi industriali di nicchia ma vitali che altrimenti sarebbero impraticabili.

Trattamento dei gas di scarico e controllo dell'inquinamento

Molti processi industriali rilasciano inquinanti nocivi come composti organici volatili (COV), ossidi di azoto (NOx) e altri inquinanti atmosferici pericolosi.

Un forno rivestito in porcellana funge da ossidatore termico. Il gas contaminato viene convogliato nel forno e riscaldato a temperature estreme, causando la scomposizione dei composti nocivi in molecole più sicure come anidride carbonica e acqua. Il rivestimento in porcellana è essenziale per resistere alla natura corrosiva dei gas di scarico.

Deposizione chimica da vapore (CVD)

La CVD è un processo utilizzato per creare materiali solidi e film sottili ultra-puri e ad alte prestazioni, come quelli utilizzati nell'industria dei semiconduttori.

In questo processo, i gas precursori vengono introdotti in un forno dove reagiscono o si decompongono su una superficie riscaldata (substrato) per formare un deposito solido. Un forno con un interno in porcellana o quarzo fornisce l'ambiente ad alta temperatura pulito, controllato e non reattivo necessario affinché i rivestimenti di elevata purezza si formino senza contaminazione.

Sintesi e lavorazione ad alta temperatura

Alcune sostanze chimiche e materiali industriali richiedono fasi di lavorazione ad alta temperatura come essiccazione, cottura o sinterizzazione (fusione di polveri con il calore).

Ad esempio, speciali forni a tubo rotante, spesso rivestiti in ceramica, sono utilizzati nella produzione di fertilizzanti per produrre sostanze chimiche come il nitruro di potassio. La camera rotante assicura che i materiali siano riscaldati uniformemente, mentre il rivestimento ceramico impedisce reazioni con il prodotto.

Comprendere i compromessi

Sebbene inestimabili, i forni in porcellana e rivestiti in ceramica non sono una soluzione universale. Hanno limitazioni specifiche che gli ingegneri devono considerare.

Fragilità e shock termico

A differenza dei metalli, le ceramiche sono fragili e possono incrinarsi sotto stress meccanico. Sono anche suscettibili allo shock termico, ovvero crepe causate da rapidi cambiamenti di temperatura. Ciò richiede cicli di riscaldamento e raffreddamento attentamente controllati.

Costo più elevato e complessità di produzione

I componenti ceramici ad alta purezza sono generalmente più costosi da produrre rispetto alle loro controparti in leghe metalliche. Creare forme complesse può anche essere più difficile e costoso, il che può influenzare la progettazione del forno.

Specificità dell'applicazione

Per la stragrande maggioranza dei processi di riscaldamento chimico che non coinvolgono temperature estreme o sostanze altamente corrosive, i forni realizzati in acciaio inossidabile o altre leghe ad alte prestazioni rimangono la scelta più pratica ed economicamente vantaggiosa.

Fare la scelta giusta per il tuo obiettivo

La selezione della giusta tecnologia per forni dipende interamente dal processo chimico che devi eseguire.

- Se il tuo obiettivo principale è la conformità ambientale: Un ossidatore termico rivestito in porcellana è una tecnologia chiave per l'abbattimento termico di gas di scarico corrosivi e pericolosi.

- Se il tuo obiettivo principale è la produzione di materiali avanzati: L'ambiente inerte e ad alta temperatura di un forno in porcellana o quarzo è essenziale per i processi sensibili alla purezza come la Deposizione Chimica da Vapore.

- Se il tuo obiettivo principale è la sintesi chimica di massa: I forni rotanti rivestiti in ceramica sono uno strumento vitale per la lavorazione continua ad alta temperatura di determinate polveri e materiali granulari.

In definitiva, l'uso della porcellana nei forni chimici è un perfetto esempio di sfruttamento delle proprietà di un materiale specifico per risolvere problemi impossibili da affrontare con mezzi convenzionali.

Tabella riassuntiva:

| Applicazione | Uso principale | Proprietà chiave |

|---|---|---|

| Trattamento gas di scarico | Ossidazione termica degli inquinanti | Inerzia chimica |

| Deposizione Chimica da Vapore (CVD) | Creazione di materiali ad alta purezza | Stabilità ad alta temperatura |

| Sintesi ad alta temperatura | Sinterizzazione e lavorazione di sostanze chimiche | Durabilità al calore estremo |

Aggiorna i tuoi processi chimici con le soluzioni forni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura una perfetta aderenza alle vostre esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità in ambienti corrosivi o ad alto calore. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi nel controllo dell'inquinamento, nella produzione di materiali o nella sintesi chimica!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come mantenere un elemento riscaldante? Prolungane la vita e garantisci la sicurezza con la cura adeguata

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri