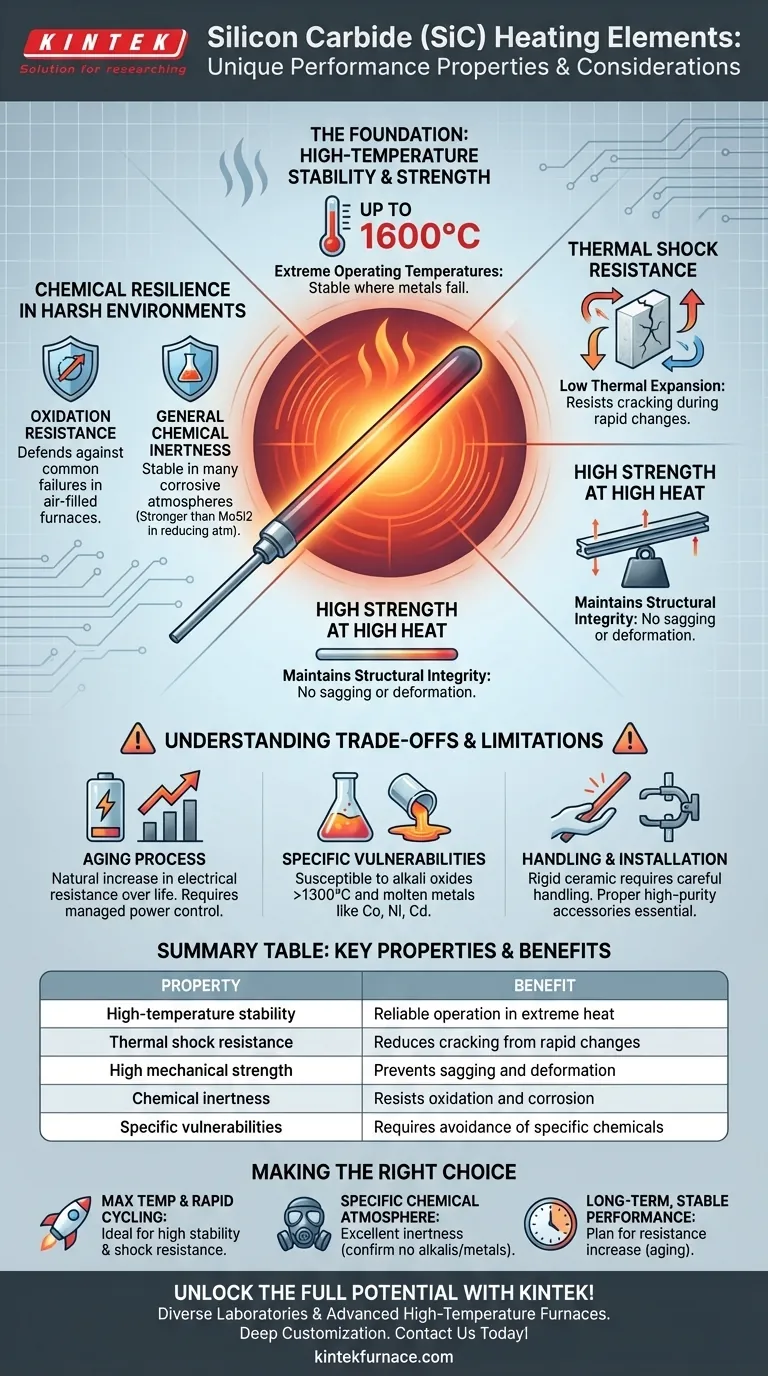

Alla loro base, gli elementi riscaldanti in carburo di silicio (SiC) derivano le loro eccezionali prestazioni da una combinazione unica di proprietà dei materiali. Queste includono la capacità di operare a temperature estremamente elevate (fino a 1600°C), un'eccellente resistenza agli shock termici, un'elevata resistenza meccanica e un'inerzia chimica generale, che insieme assicurano una vita operativa lunga e affidabile in ambienti industriali esigenti.

Il vero valore del Carburo di Silicio non risiede in una singola proprietà, ma nella sua combinazione sinergica di stabilità ad alta temperatura e durabilità fisica. Questo lo rende una soluzione unicamente affidabile per processi di riscaldamento intensi, a condizione che le sue specifiche caratteristiche di invecchiamento chimico ed elettrico siano gestite correttamente.

La Base: Stabilità e Resistenza alle Alte Temperature

Il vantaggio principale degli elementi in SiC è la loro capacità di funzionare dove gli elementi metallici tradizionali falliscono. Questa capacità si basa su diverse caratteristiche chiave del materiale.

Temperature Operative Estreme

Il carburo di silicio è fondamentalmente stabile a temperature molto elevate. Ciò gli consente di operare in modo affidabile in forni che raggiungono fino a 1600°C, superando di gran lunga i limiti della maggior parte degli elementi riscaldanti a base metallica.

Resistenza agli Shock Termici

Il SiC ha un coefficiente di dilatazione termica molto basso. Ciò significa che si espande e si contrae molto poco durante i cicli rapidi di riscaldamento e raffreddamento, il che riduce drasticamente lo stress meccanico interno e previene le crepe.

Elevata Resistenza al Calore Elevato

A differenza di molti materiali che si ammorbidiscono o si deformano ad alte temperature, il SiC mantiene la sua integrità strutturale e la sua elevata resistenza. Ciò assicura che l'elemento non si pieghi o si rompa sotto il proprio peso durante il funzionamento.

Resilienza Chimica in Ambienti Ostili

Oltre alla durabilità fisica, la composizione chimica del SiC fornisce una robusta difesa contro molte atmosfere industriali corrosive, prolungandone ulteriormente la durata.

Resistenza Superiore all'Ossidazione

Il materiale è altamente resistente all'ossidazione, una delle modalità di guasto più comuni per gli elementi riscaldanti in forni ad alta temperatura e riempiti d'aria.

Inerzia Chimica Generale

Il SiC rimane stabile e non reattivo in molti ambienti chimici aggressivi. È particolarmente noto per essere più resistente di alternative come il Disiliciuro di Molibdeno (MoSi2) in atmosfere riducenti.

Comprendere i Compromessi e le Limitazioni

Nessun materiale è perfetto. Per utilizzare efficacemente gli elementi in SiC, è necessario comprenderne i limiti operativi e le vulnerabilità.

La Sfida dell'Invecchiamento

Durante la loro vita operativa, gli elementi in SiC subiscono un naturale aumento della loro resistenza elettrica. Questo processo di invecchiamento è un fattore critico che deve essere gestito dal sistema di controllo della potenza per garantire una produzione di calore costante e prevenire il surriscaldamento.

Vulnerabilità Chimiche Specifiche

Sebbene generalmente inerte, il SiC è suscettibile a determinate sostanze chimiche ad alte temperature. Gli ossidi alcalini e alcalino-terrosi reagiranno con il SiC al di sopra dei 1300°C, formando silicati che riducono l'efficienza di riscaldamento.

Inoltre, il contatto diretto con alcuni metalli fusi, inclusi cobalto, nichel e cadmio, corroderà attivamente l'elemento e ne ridurrà significativamente la durata.

Installazione e Manipolazione

Essendo un materiale ceramico rigido, il SiC richiede un'attenta manipolazione. L'installazione corretta dipende da accessori specifici come cinghie di collegamento in alluminio ad alta purezza e dispositivi di fissaggio in acciaio inossidabile per fissare le barre e garantire un buon contatto elettrico senza creare punti di stress.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere queste proprietà ti consente di specificare correttamente gli elementi in SiC per il tuo processo.

- Se il tuo obiettivo principale è la massima temperatura e il ciclo rapido: il SiC è la scelta ideale grazie alla sua stabilità ad alta temperatura e all'eccezionale resistenza agli shock termici.

- Se il tuo obiettivo principale è operare in un'atmosfera chimica specifica: il SiC offre un'eccellente inerzia, ma devi prima confermare che il tuo processo sia privo di ossidi alcalini ad alta temperatura o metalli fusi corrosivi.

- Se il tuo obiettivo principale è una prestazione stabile a lungo termine: pianifica il tuo alimentatore e il sistema di controllo per adattarsi al graduale aumento della resistenza che è caratteristico dell'invecchiamento degli elementi in SiC.

Allineando i punti di forza unici e le limitazioni note del carburo di silicio con le tue specifiche esigenze operative, puoi garantire un processo ad alta temperatura affidabile ed efficiente.

Tabella riassuntiva:

| Proprietà | Beneficio |

|---|---|

| Stabilità ad alta temperatura (fino a 1600°C) | Consente un funzionamento affidabile in ambienti a calore estremo |

| Eccellente resistenza agli shock termici | Riduce le crepe dovute a rapidi cambiamenti di temperatura |

| Elevata resistenza meccanica ad alte temperature | Previene l'incurvamento e mantiene l'integrità strutturale |

| Inerzia chimica | Resiste all'ossidazione e alla corrosione in atmosfere aggressive |

| Vulnerabilità specifiche | Richiede l'evitamento di ossidi alcalini e di alcuni metalli fusi |

Sblocca il pieno potenziale degli elementi riscaldanti in carburo di silicio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi ad alta temperatura e garantire prestazioni affidabili in ambienti esigenti.

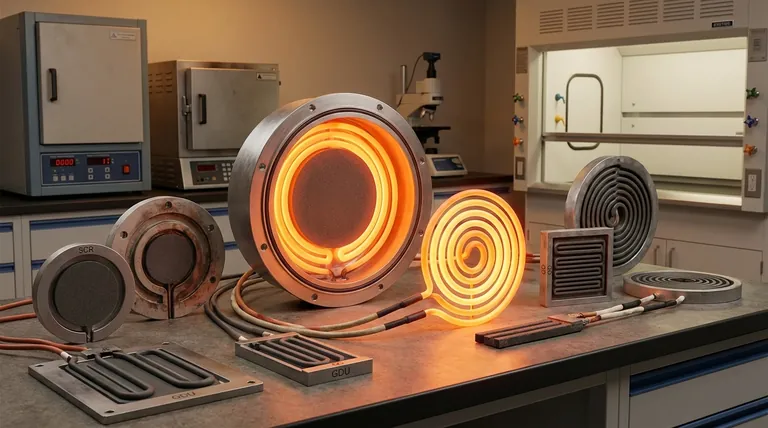

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata